К шлифовальному кругу, как к режущему инструменту, предъявляются большие требования в отношении поддержания остроты режущих кромок и сохранения требуемой формы профиля. Это достигается путем правки, состоящей в удалении затупившихся зерен или неправильно выступающих на поверхности круга зерен.

Методы правки шлифовальных кругов

Правка кругов может быть осуществлена различными методами, которые разделяются на две группы: а) правка при помощи алмаза, алмазного карандаша или алмазного диска и б) безалмазная правка.

С целью экономии дорогостоящих алмазов в промышленности нашла широкое применение безалмазная правка шлифовальных кругов. В качестве инструмента для безалмазной правки применяются:

- диски из абразивных материалов (фиг.4, а);

- монолитные диски из твердого сплава (фиг. 4, б, е);

- диски из зерен твердого сплава на металлической связке;

- диски из стали (фиг. 4, г);

- ролики для профильных кругов из быстрорежущей стали Р18 или Р9 (фиг. 4, д, е).

Правящей инструмент помещают в специальное приспособление (державку). Конструкция не зависит не только от инструмента, но также и от станка, на котором установлен шлифовальный круг.

В промышленности получили распространение различные приспособления для безалмазной правки.

Конструкция их должна быть компактной и обеспечить удобство и быстроту правки, а также правильную форму и остроту зерен круга, требуемую чистоту и точность обработки.

Правка круга

Правку круга производят или при свободном вращении правящего инструмента путем соприкосновения со шлифовальным кругом, или при принудительном вращении от специального привода правящего инструмента. В первом случае правящий круг устанавливают вместо обрабатываемой детали па оправке (при наружном шлифовании) или в патроне станка.(при внутреннем шлифовании).

Этот способ особенно зарекомендовал себя для правки мелкозернистых кругов. При свободном вращении ось правящего круга должна быть расположена к оси шлифуемого круга под углом 5 — 6° в вертикальной плоскости при наружном шлифовании и 10 — 15° в горизонтальной плоскости при внутреннем шлифовании.

Во втором случае направления вращения круга и правящего инструмента должны быть противоположны друг другу.

Абразивные диски изготовляются из карбида кремния (черного) для правки кругом мри получистовом и чистовом шлифовании, а также из электрокорунда (белого) и термокорунда из (минералокерамики) для правки кругов при чистовом шлифовании Правящий диск из абразива по сравнению со шлифуемым кругом должен иметь меньшую зернистость на 2-4 номера и большую твердость на 2-5 степеней. Диаметр правящего круга выбирается в 2 — 6 раз меньше диаметра шлифуемого круга.

Твердосплавные монолитные диски из сплавов ВКЗ, ВКб и др. изготовляются двух типов: а) с центровыми отростками (фиг. 4, б), которые в приспособлении для правки располагаются в опорах, сделанных также из твердого сплава (обычно ВК15); б) в виде кольца (фиг. 4, в).Твердосплавные диски стандартизованы по ГОСТу 3882-61.

Диски из зерен твердого сплава изготовляются на металлической основе (связке) Для этой цели применяется красная медь или латунь. Зерна изготовляются из отходов твердого сплава путем измельчения и сортировки.

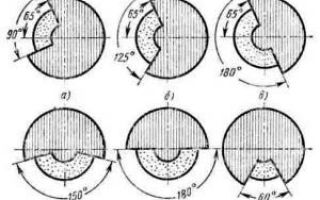

Фиг. 4. Инструменты для безалмазной правки шлифовальных кругов

Диск должен иметь зерна крупнее, чем шлифовальный круг, подлежащий правке.

Стальные диски применяются различных форм. Наибольшее распространение получили диски в виде вилки (фиг. 4, г). Они изготовляются из стали ШХ15 или 20Х, закаленной до твердости НRС 56-62. Размеры и технические условия на стальные диски установлены по ГОСТу 4803-53.

Для правки профильных кругов (например, для шлифования резьбы, профиля червячных фрез и т. п.) применяются ролики, снабженные прорезами для образования режущих кромок (фиг, 4, д, е). Ролики обычно изготовляются из быстрорежущей стали Р18 и Р9, термически закаленной до твердости ИКС 62-64.

Чистота обработки шлифуемых деталей после правки алмазозаменителем колеблется в пределах 7-9-го классов и зависит от рода материала алмазозаменителя, конструкции приспособления и технологических условий правки (режим и т. п.)

Например, шарошка состоит из набора чередующихся между собой волнистых и плоских дисков или из набора плоских дисков, снабженных зубцами треугольного или прямоугольного профиля. Диски изготовляются из закаленной углеродистой стали. Ширина шарошки обычно принимается равной длине круга. Набор дисков вставляется в державку.

Правку круга вручную (диаметром до 300 мм) можно производить также при помощи бруска или куска использованного круга из карбида кремния, например при заточных работах для закругления острей) кромки круга, для зачистки круга при загрязнении или засаливании и т.п.

С целью повышения чистоты обработки рекомендуется производить правку сначала с большими поперечными подачами (черновые проходы), а затем с меньшими (чистовые проходы) и в конце правки давать несколько проходов без поперечной подачи.

Правка круга при предварительном или обдирочном шлифовании, при обдирке канавок, отливок, зачистке сварочных швов и т. п. осуществляется посредством наборных шарошек. Они применяются также и для предварительной правки круга при окончательных шлифовальных операциях. В практике встречаются различные типы наборных шарошек.

Обращение с кругами. Работа на шлифовальных и заточных станках требует со стороны обслуживающего персонала большого внимания и осторожности. Небрежное отношение к соблюдению правил по уходу за кругами и к технике безопасности может привести к несчастным случаям. Основные правила и нормы безопасности установлены по ГОСТ 3881-53.

Испытания шлифовальных кругов

Все шлифовальные круги, поступающие к потребителю как на склад, так и на станок, подвергаются тщательному наружному осмотру с целью выявления трещин, раковин и других дефектов.

Керамические круги при постукивании деревянным молотком по боковой стороне должны давать чистый звук. При наличии глухого звука круг имеет трещины и должен быть забракован.

Необходимо следить за правильным хранением шлифовальных кругов на складе и в инструментальных кладовых и бережно относиться к ним при перевозках.

С целью проверки качества кругов завод-изготовитель подвергает круги испытанию на разрыв. Испытание производится при повышенной скорости вращения и обеспечивает гарантию многократной прочности круга. Помимо выявления прочности, при этом испытании проверяется центричность и уравновешенность круга.

Потребитель обязан перед поступлением в работу круги диаметром 150 мм и выше подвергать вторичному испытанию на прочность. Малые круги подлежат проверке только в том случае, если на них отсутствуют данные об испытании, произведенном заводом-изготовителем. Проверка производится на специальной установке в изолированном помещении.

Проверяемый круг должен быть закрыт со всех сторон кожухом во избежание несчастных случаев при разрыве. Скорость вращения при испытании принимается на 50% выше максимально допустимой для работы согласно нормам, установленным по ГОСТу 3881-53. Продолжительность испытания 5 10 мин. в зависимости от размера круга.

Если круг был подвергнут заводом-потребителем какой-либо дополнительной обработке (механическая переделка, химическая обработка, заливка отверстия свинцом и т. п.), он также подлежит проверке на прочность в течение 10 мин. при скорости вращения превышающей максимально допустимую для него на 60%.

Каждый новый круг после установки на станке подвергается проверке на прочность на холостом ходу при рабочей скорости вращения в течение 5 мни. Круг должен быть защищен кожухом.

Уравновешивание шлифовального круга

При центрировании круга с большим отверстием необходимо ударять по окружности деревянным, а не металлическим молотком или куском дерева. Надо избегать боковых ударов по кругу при его установке на станке.

Наличие неравномерного износа, а также потеря формы вызывают повышенные напряжения в процессе работы и могут послужить причиной разрыва круга.

Круги диаметром от 125 мм и выше при креплении их с переходными фланцевыми кругами (ГОСТ 2270-54) подвергаются заводом-потребителем обязательному уравновешиванию (балансировке), которое производится на специальных станках.

Уравновешивание необходимо для получения совпадения фактического центра тяжести круга с его геометрическим центром.

Неуравновешенный круг представляет опасность не только в отношении разрыва, но и влечет неравномерный и ускоренны!! износ как крута, так и подшипников шпинделя.

С увеличением размера неоднородность строения круга повышается, поэтому большой крут, как правило, изнашивается более неравномерно, чем малый. В силу этого большие круги в процессе эксплуатации требуется периодически проверять на уравновешивание.

Уравновешивание состоит в увеличении веса более легкой части или уменьшения веса более тяжелой части круга. Для увеличения веса высверливают в круге углубления и заливают их свинцом.

Фиг. 5. Расположение и угол раскрытия защитных кожухов для шлифовальных кругов

Можно уравновесить круг также при помощи специального фланца, снабженного на наружном торце кольцевой выточкой сечением в виде ласточкина хвоста. В выточке помещаются два сегмента-противовеса, закрепленные в требуемом положении винтом. Путем соответствующего перемещения противовесов можно добитьсяполного уравновешиваниякруга.

Станок для уравновешивания шлифовальных кругов

Простой станок для уравновешивания состоит из двух стоек, на которых расположены два валика (пли два ножа). Круг, насаженный на оправку, помещается на валики (ножи) При качении оправки с кругом по валикам (ножам) круг после остановки располагается тяжелой частью книзу и легкой кверху. Путем добавления веса к легкой части и проверки на станке добиваются уравновешивания круга.

Другая более удобная конструкция состоит из двух стоек, на каждой из которых поставлены на роликовых подшипниках по два диска снизу малого диаметра, сверху- большого.

Проверяемый круг на оправке устанавливается между дисками. При вращении оправки круга усилие посредством трения передается на большой диск, который легко поворачивается.

Этот станок обеспечивает более быструю проверку по сравнению с первым.

Шлифовальный круг при установке на станке должен быть согласно ГОСТу 3881-53 огражден съемными кожухами, отлитыми из стали или сделанными из котельного или гофрированного листового железа. Из чугуна делать кожухи не рекомендуется, так как они могут разбиться на мелкие куски при разрыве круга.

Расположение и угол раскрытия защитного кожуха выбираются в зависимости от станка (фиг.

5): а — для кругов на обдирочных и точильных станках; б — для тех же станком при расположении обрабатываемой детали на оси круга; в — для кругов на круглошлифовальных и бесцентровых станках; г — для кругов на плоскошлифовальных станках, работающих перифериен круга; д — для кругов на переносных с гибким налом и обдирочных станках с качающейся рамой (маятниковых); е — только для кругов, работающих наиболее высокой споен точкой Внутренний диаметр кожуха должен быть больше диаметра круга на 10 — 20 мм.

Круги требуют бережного обращения при хранении на складе. Помещение склада должно быть сухое и светлое, оснащенное стеллажами для кругов. Плоские круги укладываются на ребро, фасонные, а также тонкие, в особенности на органической связке на торец. Для быстрого нахождения каждая ячейка стеллажа должна быть снабжена ярлыком с указанием характеристики кругов, помещаемых в ней.

Похожие материалы

Как отбалансировать заточный круг на наждаке

Несбалансированный заточный круг на наждаке вызывает сильные вибрации. Как следствие станок при запуске и остановке практически подпрыгивает вместе со столом. Чтобы убрать такое биение, нужно сбалансировать наждачный круг, что возможно сделать в домашних условиях.

Материалы:

- заготовка для проточки переходной втулки для центровки круга;

- картон;

- листовая сталь 2 мм.

Балансировка наждачного круга

Для начала нужно отметить самую тяжелую точку круга, куда происходит смещение центра тяжести. Когда станок выключен она всегда находится внизу.

Нужно просто начертить мелом вертикальную линию, проходящую через нижнюю точку круга. Убедится в том, что этот участок заточного круга самый тяжелый можно его прокрутив.

Он снова остановится сделанной отметкой вниз, преодолев сопротивление подшипников станка.

Определившись со смещением центра тяжести необходимо снять наждачный круг из вала станка. В первую очередь под него нужно купить или сделать переходную втулку. Она позволит компенсировать разницу внутреннего диаметра круга и посадочного диаметра вала, добившись правильной центровки.

Сделать такую втулку можно из пластиковой заготовки, твердого дерева, металла или текстолита. Удобней всего ее выточить на токарном станке, но можно просто подготовить грубую заготовку с отверстием под вал наждака, после чего насадить ее на него.

Далее втулка обтачивается под нужный диаметр резцом прямо на валу, пока круг на нее не налезет.

После круга с втулкой на вал станка устанавливается через картонную прокладку самодельный стальной диск. Его размер зависит от величины наждачного круга и уровня его дисбаланса. Важно, чтобы посадочное отверстие диска существенно превосходило вал станка, а его наружный диаметр штатную прижимную тарелку. Далее устанавливается тарелка и все поджимается гайкой, но не сильно.

После такой доработки можно убедиться, что наждачный круг продолжит останавливаться отметкой вниз. Чтобы компенсировать смещение центра тяжести, нужно отпустить гайку и слегка сдвинуть самодельный диск в противоположную сторону от сделанной метки. Это частично компенсирует дисбаланс.

Снова прокрутив наждачный круг нужно посмотреть, где он остановится. Если смещение центра тяжести стальным диском недостаточное, то его нужно еще немного сдвинуть. Таким образом, положение меняется до тех пор, пока наждачный круг не перестанет после прокручивания опускаться отметкой вниз.

На такую регулировку уйдет не менее 20-30 мин, к тому же круг может потребоваться смещать не только вверх от сделанной метки, но и слегка левее или правее.

После балансировки нужно обвести стальной диск карандашом, чтобы контролировать его положение относительно круга.

В дальнейшем если прижимная гайка вдруг ослабнет и диск сместиться, то можно вернуть балансировку уже без поиска требуемого положения.

Смотрите видео

Правка шлифовальных кругов

При обработке каждое абразивное зерно круга вырезает царапину на поверхности обрабатываемой заготовки, при этом образуется стружка очень малых размеров. В результате происходящих с высокой скоростью деформаций и трения стружка нагревается до высокой температуры, превышающей 1000°С. На рис. 8.21 показано плоское шлифование со снопом искр из-под круга.

При работе абразивного круга происходит его износ. Если прочность абразивных зерен окажется ниже прочности их закрепления, то изнашивание происходит частично за счет хрупкого разрушения и скалывания зерен, а частично в результате их истирания обрабатываемым материалом.

Такое изнашивание называется затуплением круга и заключается в образовании площадок износа на поверхности абразивных зерен и уменьшении режущей способности инструмента. Кроме того, затупление круга приводит к изменению его профиля.

Шлифование кругами, абразивные зерна которых частично разрушены, а частично затуплены, становится неэффективным.

Выше уже упоминалось о засаливании круга. Засаленный круг, как и изношенный, теряет свои режущие свойства, так как с поверхностью заготовки начинают контактировать не только абразивные зерна, но и стружка обрабатываемого материала. Режущая способность круга снижается, возрастают мощность, затрачиваемая на резание, и тепловыделение.

Способность шлифовального круга сопротивляться засаливанию и затуплению в процессе работы называют стойкостью. Обратным стойкости численным выражением служит скорость изнашивания круга, т.е. отношение износа инструмента ко времени резания.

Рис. 8.21. Сноп искр при плоском шлифовании

Для восстановления режущей способности шлифовальных кругов, их геометрической формы и микропрофиля рабочей поверхности периодически производят правку. При правке стремятся снять с рабочей поверхности возможно меньший слой абразива. Но, тем не менее, износ круга при шлифовании составляет не более 10—20% того объема, который снимают с круга при правке.

Обычно при правке снимают слой круга, превышающий размер зерна. Затупившиеся зерна выкрашивают, а засаленную связку и стружку удаляют.

Рис. 8.22. Затупление и засаливание шлифовального круга

На рис. 8.22, а изображен фрагмент шлифовального круга до начала работы. Светло-серым цветом окрашены зерна абразива, более темным — связка, белый цвет имеют поры. После некоторого периода работы зерна затупились, поры забились металлической стружкой, которая на рис. 8.22, б выделена черным цветом. О снижении работоспособности круга судят по следующим признакам:

- — увеличилась мощность на шпинделе, о чем свидетельствуют показания амперметра;

- — возрос нагрев обрабатываемой заготовки;

- — рабочая поверхность круга приобрела темную окраску;

- — изменился звук при работе.

Несколькими рабочими ходами правящего инструмента необходимо удалить с наружного диаметра круга слой абразивного материала толщиной И.

Способы правки шлифовальных кругов приведены на рис. 8.23. Рассмотрим подробнее каждый из них.

Рис. 8.23. Способы правки шлифовальных кругов

- 1. Шарошки (рис. 8.24). Этот инструмент представляет собой набор тонких пластинок в виде зубчатых колесиков (звездочек), сидящих на оси. Правку шарошкой используют при предварительной обработке круга, если возникает необходимость съема больших объемов абразивного материала.

- 2. Правка вращающимся твердосплавным роликом (рис. 8.25). Ролик также сидит на оси, но ось вращается в точных подшипниках при контакте ролика с вращающимся кругом.

Рис. 8.24. Звездочки и шарошка

Рис. 8.25. Ролик твердосплавный

Рис. 8.26. Правка стальным накатником

- 3. Правка стальным накатником. Такая правка обычно используется для профилирования фасонных кругов. Накатники (рис. 8.26) представляют собой фигурные ролики, изготовленные из закаленной легированной стали. Наружную поверхность роликов прорезают наклонными продольными канавками с целью интенсификации процесса выкрашивания зерен. Накатники сидят на оси и приводятся во вращение при радиальном соприкосновении с кругом.

- 4. Правка алмазным карандашом (рис. 8.27). Карандаш — цилиндрический стержень с мелкими алмазными зернами, вкрапленными слоями в твердый сплав. Чаще используют зерна искусственных алмазов. В карандаше а зерна расположены цепочкой, в карандаше б — слоями, в карандашах в и г — смешанное расположение алмазных зерен.

Рис. 8.27. Алмазные карандаши:

1 — твердосплавная вставка с алмазами; 2 — стержень

д

5. Правка алмазом в оправе (рис. 8.28).

Рис. 8.28. Правка алмазом в оправе

Алмаз в оправе представляет собой заостренный стальной стержень, в вершине которого расположено зачеканенное зерно естественного алмаза довольно крупного размера, от 0,25 карат и более.

Внешне алмаз в оправе больше похож на карандаш, чем собственно алмазный карандаш, из-за чего иногда возникают ошибки при оснащении рабочего места алмазным инструментом.

Алмаз в оправе — инструмент более высокого уровня по сравнению с алмазным карандашом не только в связи с использованием более качественного сырья.

Он работает одной вершиной (всего в кристалле их шесть), что позволяет при правке выполнять точные копировальные работы, придавая шлифовальным кругам необходимый профиль. При зубо- и резьбошлифовании не следует использовать алмазные карандаши, отдавая предпочтение алмазам в оправе, алмазным резцам или алмазным шлифовальным роликам.

Сама процедура правки алмазным карандашом и алмазом в оправе внешне напоминает точение, при котором роль заготовки выполняет круг, а роль резца — алмазный инструмент. Правку выполняют движением алмаза в обе стороны, на первых рабочих ходах дают наибольшую глубину, более 0,1 мм.

6. Правка алмазным роликом (рис. 8.29 и 8.30).

Рис. 8.29. Ролик алмазный

И алмазный ролик, и шлифовальный круг имеют в режиме правки принудительное вращение, но правящий ролик вращается значительно быстрее. Ролик является режущим инструментом, а круг — обрабатываемой заготовкой.

Кроме вращения, ролик периодически подается на круг в радиальном направлении. Ролики могут иметь фигурный профиль и ширину, превышающую ширину круга (см. рис. 8.30).

Но могут использоваться и узкие алмазные ролики, рабочая грань которых перемещается по программе, образуя фигурный профиль круга.

Рис. 8.30. Правка алмазным роликом:

1 — ролик; 2 — шлифовальный круг

Алмазные зерна роликов размещены в твердосплавной связке, толщина алмазонесущего слоя составляет несколько миллиметров. Практика показывает, что за 10 тыс. правок диаметр алмазного ролика в результате износа уменьшается на 0,01 мм. Но, поскольку износ происходит равномерно, точность профиля ролика сохраняется очень длительное время.

7. Правка абразивных кругов алмазными кругами на металлической связке.

Правку фасонных поверхностей абразивного круга на шлифовальных станках с ЧПУ можно выполнять по управляющей программе, используя в качестве правящего инструмента алмазный круг на металлической связке (рис. 8.31 и 8.32).

Рис. 8.31. Алмазные круги

На рис. 8.32 алмазный круг 1 с алмазонесущим слоем 2 вращается с высокой скоростью нак, а шлифовальный круг 3 вращается в режиме круговой подачи с меньшей скоростью vKm. Подача круга по двум координатам в режиме интерполяции обеспечивает возможность придания поверхности правки требуемой формы.

Рис. 8.32. Правка алмазным кругом

На рис. 8.33 показан станок для ручной правки кругов.

Рис. 8.33. Станок для ручной правки

При правке кругов алмазами в оправе и карандашами можно использовать два различных режима:

- 1) традиционный, в ходе которого выкрашивают затупившиеся зерна абразива и удаляют засаленный слой;

- 2) режим финишной правки (рис. 8.34).

Рис. 8.34. Режим финишной правки

При первом режиме восстанавливается режущая способность круга, шероховатость обработанной поверхности связана с его зернистостью. Чем мельче зернистость, тем лучше шероховатость. При втором режиме режущая способность круга снижается, но можно достичь самой лучшей шероховатости независимо от зернистости круга.

Первый режим выполняют при большой глубине и большой подаче алмазного инструмента. При втором режиме (см. рис. 8.

34) алмаз в оправе 2 перемещается по поверхности шлифовального круга 1 с малой глубиной и очень малой подачей s, не более 0,005 мм/об круга. Алмаз при таком режиме не выкрашивает, а перерезает зерна, делая круг идеально гладким.

Отшлифованная заправленным кругом поверхность может стать зеркальной, что свидетельствует о шероховатости в десятые доли микрометра, например Ra 0,1 мкм.

При выполнении описанного финишного шлифования не следует забывать о чистоте СОЖ и необходимости отсутствия вибраций.

Еще важно понимать, что правка круга — это его механическая обработка, и все законы возникновения погрешностей на нее распространяются. Необходимо, чтобы устройство правки обладало высокой жесткостью. При малой жесткости исходная погрешность круга (некруглость, радиальное биение) будет сохраняться и передаваться в виде погрешности формы шлифуемой поверхности.

Производительность шлифования уступает производительности лезвийной обработки в силу малого объема материала, снимаемого при каждом рабочем ходе.

Исходными данными для расчета основного времени ta, мин, при круглом шлифовании являются:

- — длина шлифуемой поверхности L, мм;

- — ширина шлифовального круга В, мм;

- — припуск на шлифование t, равный половине разности диаметра заготовки и диаметра детали 0,5(Дзаг — 7)детч, мм;

- — скорость вращения заготовки v33r, м/мин;

- — величина продольной подачи в долях ширины шлифовального круга, например 0,75В, мм/об;

- — величина поперечной подачи s, мм, на каждый продольный рабочий ход.

Расчет основного времени t0 в данном случае производится по формуле

Второй член формулы учитывает необходимость выполнения двух выхаживающих рабочих ходов без снятия припуска. В знаменателе участвует скорость продольной подачи лП[ЮД, мм/мин,

Исходными данными для расчета основного времени t0, мин, при плоском шлифовании являются:

- — длина шлифуемой поверхности L, мм;

- — ширина шлифуемой поверхности В.л, мм;

- — ширина шлифовального круга В, мм;

- — припуск на шлифование t, мм;

- — скорость продольного перемещения V, м/мин;

- — величина поперечного смещения круга на каждый рабочий ход кВ;

- — величины разгона /р и торможения /т заготовки при каждом рабочем ходе;

- — величина поперечной подачи s, мм, на каждый продольный рабочий

ход.

Доля к шлифуемой поверхности не должна превышать ширину круга. Число выхаживающих проходов может быть уменьшено до одного.

В завершение рассмотрения вопроса шлифования обратим внимание на следующее. Шлифование может выполняться периферией и торцом круга. Шлифование периферией круга более производительно, и ему следует отдавать предпочтение. В отличие от шлифования при фрезеровании обработка торцом инструмента и более производительна, и более надежна.

Перечислим достоинства и недостатки процесса шлифования. Позитивные стороны:

- 1) при шлифовании выполняется многопроходная обработка, благодаря чему уменьшаются исходные погрешности заготовки;

- 2) шлифование выполняется с меньшими нагрузками на обрабатываемую заготовку, что позволяет уменьшить усилия закрепления и избежать увеличенных деформаций, присущих другим способам обработки;

- 3) съем меньших слоев материала за один рабочий ход в сравнении с лезвийной обработкой способствует достижению более высокой точности обработки.

Негативные стороны:

- 1) повышенное тепловыделение является источником возникновения погрешностей обработки, что вынуждает использовать ряд мер, противодействующих этому;

- 2) по сравнению с лезвийной обработкой шлифование отличается большими трудозатратами;

- 3) шлифование требует использования особых мер безопасности и охраны труда.

- 1. Что позволяет отнести шлифование к финишному способу обработки?

- 2. Какие виды шлифования вам известны?

- 3. Какие особенности круглого шлифования можно отметить?

- 4. Какие особенности плоского шлифования вы можете отметить?

- 5. В чем состоят особенности бесцентрового шлифования?

- 6. Какие бывают характеристики шлифовальных кругов и как они влияют на особенности процесса шлифования?

- 7. Для чего и какими способами выполняется правка кругов?

- 8. Как выполнить расчет трудозатрат при шлифовании?

Державка До 40 и До 75 для для правки шлифовального круга

Разновидности алмазных карандашей

Перечень видов и типов производимых инструментов для правки кругов регламентируется государственным стандартом. Карандаш алмазный ГОСТ 607–80 представляет собой цилиндр длиной от 40 мм до 80 мм и диаметром от 8 мм до 10 мм, изготовленный из качественной, инструментальной стали.

Основным отличием, по которому происходит классификация, является расположение кристаллов на рабочей поверхности.

- Расположение в цепочку, друг за другом (Ц).

- Расположение слоями ©. В данном случае слои могут пересекаться друг с другом или не перекрывать.

- Неориентированное расположение (Н), хаотичное.

Для закрепления кристаллов между собой и в определенном порядке используется специальный материал, который обладает идентичным тепловым расширением, равным алмазам. Это позволяет исключить дополнительную деформацию камней.

Мы уверены, что Вам будет полезна статья о видах скоб для строительного степлера.

Чем отличается анодированный алюминий от обычного

Расположение в цепочку

Такое расположение алмазов характерно при использовании кристаллов природного происхождения. Применяются при выравнивании поверхности кругов средней твердости. Первые цифры изделия 3908 не указаны.

Таблица 1

| Обозначение | Маркировка, Ц | Вес алмазов, караты |

| -0051 | 1 | 0,03−0,05 |

| -0052 | 2 | 0,05−0,1 |

| -0053 | 3 | 0,11−0,2 |

| -0054 | 4 | 0,21−0,5 |

| -0055 | — | 0,31−0,5 |

Расположение слоями

Слоями располагают природные и искусственные алмазы. Карандашами из таблицы 2 правят высокотвердые круги, поэтому используются природные кристаллы. Карандашами из таблицы 3 правят круги, имеющие диаметр до 600 мм и умеренной твердости, поэтому применяются искусственные кристаллы.

Таблица 2

| Обозначение | Маркировка, С | Масса алмазов, караты |

| -0081 | 1 | 0,017−0,025 |

| -0082 | 2 | 0,05−0,1 |

| -0083 | 3 | 0,11−0,2 |

| -0084 | 4 | 0,11−0,2 |

| -0085 | 5 | 0,11−0.2 |

Таблица 3

| Обозначение | Маркировка | Вес кристаллов, караты |

| 3908−0086 | — | 1 |

| 3908−0087 | — | 1 |

| 3908−0088 | — | 1 |

Размеры кристаллов не превышают 2 мм.

Неориентированное расположение

Такое расположение позволяет получить на шлифовальных кругах идеальную плоскость, благодаря которой обеспечивается высший класс чистоты.

Таблица 4

| Обозначение | Маркировка, Н | Масса кристаллов, караты |

| -0059 | 1 | 1 |

| -0060 | 2 | 1 |

| -0061 | 3 | 1 |

| -0062 | 4 | 1 |

| -0063 | 5 | 1 |

| -0064 | 6 | 1 |

| -0066 | — | 1 |

| -0067 | — | 1 |

| -0069 | — | 2 |

Неориентированное расположение позволяет использовать камни мелкого размера, который составляет от 63 до 1 тыс. мкм.

Виды карандашей для правки кругов

На практике обычно применяют инструменты нескольких основных видов, различающиеся по расположению алмазов в рабочей части.

- Тип Ц — расположение кристаллов цепочкой.

- Тип С — камни идут слоями (с перекрытиями и без).

- Тип Н — кристаллы не имеют определенной ориентации.

Также изделия относят к разным маркам по количеству алмазов и их массе, размеру оправы и другим параметрам.

Изображение № 3: Таблица соответствия типов карандашей и вариантов обработки поверхностей

К примеру, карандаш типа Ц выполняется из кристаллов массой 0,03–0,5 каратов. Изделия используют для восстановления кругов, предназначенных для бесцентрового фасонного, внутреннего и круглого шлифования.

Инструменты подвида С бывают двух марок:

Медь: электропроводность, свойства, особенности и применение

- мелкозернистые с 10 и более алмазами в одном слое;

- малозернистые с 2–5 камнями на слой.

Изделия обоих типов подходят для чистового шлифования поверхностей.

Карандаш С-класса изготавливается из колотых и дробленых алмазов и используется для восстановления формы абразивных кругов мелкозернистой структуры.

Использование алмазных правил

Алмазный карандаш для правки абразивных кругов отличается высокой устойчивостью к истиранию, обеспечивает постоянство профиля круга, а технологический процесс достаточно прост. Для его проведения не требует никаких дополнительных приспособлений и усилий.

Алмазным карандашом можно править не только наружную сторону кругов, но и внутреннюю. Чтобы максимально использовать рабочую поверхность карандаша его устанавливают на подручник или в приспособление, наклоняя по пути вращения под углом 10° — 15°. Из-за чего режущая кромка будет находиться ниже оси центров на 2 мм.

При работе мелкая стружка и частицы зерен материала круга заполняют поры, после чего поверхность становится вязкой. Удаление такого слоя с поверхности обеспечивает правящий инструмент, восстанавливая обрабатывающие характеристики.

Алмазный карандаш для правки шлифовальных кругов используется и для новых кругов.

Производитель гарантирует целостность и безопасность абразивного инструмента, но в большинстве случаев новые изделия имеют биение. Проверить данный факт можно просто.

Во время вращения, медленно подводя к поверхности мелок или маркер, он будет оставлять на ней след. Это говорит об избытке материала, который требуется удалить.

Использовать алмазный карандаш, цена которого зависит от типа кристалла и его веса, выгоднее, чем каждый раз прибегать к замене круга. Стоимость «правила» достаточно высока, но она гораздо ниже, чем сумма, потраченная на регулярную замену абразивного инструмента.

Конструктивные особенности и области применения шлифовального круга

Шлифовальный круг состоит из абразивной поверхности, которую составляют связанные между собой фракционные зерна.

Отличительные особенности кругов между собой определяются сферой их использования. При длительной работе есть вероятность стачивания концевой части, что приводит к неравномерности шлифования и может спровоцировать порчу детали.

Мягкие круги способны самозатачиваться. Когда поверхностный слой стирается, в работу вступают новые зерна, расположенные под ним. На функционале самого круга это никак не сказывается.

Твердые круги лишены этой возможности по причине засаливания и затупления. Это вызвано засором пор фракций круга обтачиваемым материалом. Шлифовальный круг перестает выполнять свои функции и нуждается в правке.

Маркировка инструмента

Для алмазных карандашей разработана единая система обозначений. Благодаря ей можно достаточно быстро подобрать необходимый инструмент. В обязательном порядке указываются следующие пункты:

- товарный знак завода, на котором был произведен;

- итоговые четыре цифры номера артикула;

- подгруппа примененных кристаллов:

- А — природного происхождения;

- С — синтетические поликристаллы;

- номер завода-изготовителя, принятый техническими условиями.

Алмазный карандаш — это однолезвийный режущий инструмент, который позволяет предприятиям, выпускающим машиностроительную продукцию, экономить на покупке абразивных инструментов, предназначенных для заточки инструмента, шлифовки валом, шпинделей и прочих.

Шарошки – что это такое и для чего они нужны

Абразивные круги относятся к категории режущих устройств. Они позволяют осуществлять такую операцию, как шлифование металлических деталей, а также повысить их степень точности.

Шлифование, как правило, относится к заключительному этапу обрабатывания поверхностной части изделий, таких как отверстия, торцы, резьба и др., по этой причине к кругу предъявляются достаточно высокие требования.

Круг должен быть выбран правильно, от этого зависит качество полученного изделия.

Зернистый материал, из которого изготавливают абразивное оборудование, имеет свойство загрязняться металлической пылью и мелкими кусочками металла при совершении процедуры шлифовки. Чтобы очистить его, задействуют специальные резцы, которые при работе вращаются. Именно это и есть шарошки (звездочки).

Сборные металлические гофрированные трубы и гофроконструкции

Шарошки появились давно, однако со времени своего изобретения претерпели некоторые внешние изменения.

Они стали более удобной формы, а ряд пополнился новыми различными видами. Шарошки обеспечивают комфортные условия для шлифовки, экономя усилия работника и сокращая сроки обработки.

Конструкция их элементарна – металлический круг с зубчатыми краями.

Виды шарошек

Шарошки подразделяются по типу зубцов:

Кроме того, существует классификация по толщине и специфике области применения. Инструмент с острыми зубьями подходит для кругов с мелкозернистой поверхностью. Если его использовать для крупно- и среднезернистых абразивов, он быстро придет в негодность.

Для таких случаев необходимо брать тупозубые приспособления. Звездочки с такой кромкой обладают высокой скоростью вращения, обеспечиваемой конструктивными особенностями: закаленной осью со смазочным ниппелем, на которой размещаются шарошки.

Стоит упомянуть, что правка кругов для обтачивания и шлифовки производится не одной, а несколькими шарошками.

Как выбрать оптимальные размеры шарошек для разных абразивных кругов: см. табл.

| Размер шарошек | Зернистость шлифовального круга | ||

| 40 | 25 | 16 | |

| 35*10 | ПП, 2П, 3П, ПВ, ПВД | ПП, 2П, 3П, ПВ, ПВД | ПП, 2П, 3П, ПВ, ПВД |

| 40*8 | |||

| 50*14 | ПВДК, К, ЧЦ, ЧК, Т | ПК, ПВДК, К, ЧЦ, ЧК, Т | ПК, ПВДК, К, ЧЦ, ЧК, Т |

| 70*20 |

Функции и принцип работы

Правку геометрии абразивных кругов осуществляют вручную, методом обкатки. Суть его в следующем: инструмент скользит по кругу, совершая вращательные движения вокруг своей оси, и путем дробления и скалывания очищает с поверхности абразивные зерна и сопутствующий материал. В итоге – поверхность полностью очищается от металлических частиц и выравнивается.

В эпоху СССР для решения проблем с загрязнением точильных и шлифовальных предметов использовались специальные шарошечные кассеты, но этот способ чистки и правки непрактичен, примитивен и морально устарел.

Современные правящие устройства на основе шарошек имеют более усовершенствованный механизм. Их рабочим компонентом также выступает кассета, в которой надежно закреплен комплект шарошек, надетых на вал.

Применение шарошек имеет свои достоинства и недостатки. К первым можно отнести:

- хорошая производительность;

- простота эксплуатации;

- качество очистки, отсутствие заглаживания поверхности абразивного круга;

- низкая стоимость.

Стоит отметить и недостатки данных инструментов:

- недостаточная точность обработки;

- много пыли, возникающей в процессе выравнивания круга (решается с помощью пылесоса).

Подключать к работе шарошки следует при возникновении необходимости. Их целесообразное использование существенно продлевает срок службы абразивного круга и способствует снижению затрат на производство. Приспособление с вращающимися шарошками наиболее эффективно в работе с правкой кругов, определенных для обдирочных манипуляций.

Из каких деталей состоит шарошкодержатель, и как его собрать

Шарошкодержатель собран из таких частей: шарошек-звездочек (острых, тупых) и державки. Сделанные из высокопрочной стали прошедшей термо- и химичискую обработку.

Принцип применения довольно прост: звездочки находятся на неподвижной части державки, в движение приходят от контакта с вращающимся кругом.

Шарошкодержатель промышленный – это единственный инструмент, который восстанавливает обдирочный и шлифовальный круги до их первоначального рабочего состояния.

Как правильно разобрать и собрать шарошкодержатель:

- Нужно открутить гайку.

- Снять гровер, шайбу.

- Вынуть специальный болт и высыпать шарошки с шайбами из державки.

- Специальный болт возвращается назад в отверстие на две третьих своей длины.

- Шарошки одеваем на всю длину болта, чередуя их с шайбами (шайбы можно заменить бывшими в употреблении шарошками).

- Потом с внешней стороны одеваем шайбу и гровер, затягиваем гайку.

- Инструмент готов к работе.

Эксплуатационные требования

В процессе работы с шарошками нужно придерживаться таких пунктов:

- Выберите правильный размер шарошек. Он зависит от параметров круга – величины и маркировки зернистости.

- Правку следует осуществлять выше центральной части детали, таким образом исключается чрезмерное углубление зубьев в материал.

- Если появились искры, усильте нажим.

- Сохраняйте постоянное давление в течение процесса. Чтобы увеличить нажим, возьмитесь за ручку ближе к концу.

- Не приступайте к работе без защитных очков и маски, они предохранят лицо от пыли.