Шлакоблок является одним из наиболее востребованных строительных материалов. Изготавливается по методу вибропрессования из бетонного раствора. Из шлакоблоков возводятся самые разнообразные постройки – от сараев и гаражей до бань и жилых домов.

Изготовление шлакоблоков своими руками

Планируете что-нибудь построить из шлакоблоков? Сделайте их самостоятельно! Ничего сложного в технологии производства этих бетонных блоков нет. Нужно досконально разобраться в порядке работы, узнать основные требования и выдержать рецептуру.

Общие рекомендации и требования

Размеры шлакоблока

Шлакоблок для межкомнатных перегородок

Размеры шлакоблока стандартизированы – 188 х 190 х 390 мм. Каждый блок имеет отверстия. Обычно их 3. Для изготовления строительных элементов используется смесь из цемента марки не ниже М400, доменного шлака и крупнозернистого песка. Нередко добавляются дополнительные наполнители и пластификаторы.

Можно изготавливать блоки как вручную с помощью форм, так и при помощи оборудования с функцией вибропрессования.

В среднем одного мешка цемента хватает для изготовления 36 блоков. Экономия очевидна.

Шлакоблок должен иметь правильную геометрию. Даже небольшие неровности приведут к ухудшению качества кладки. Чтобы получать ровные блоки, формы нужно наполнять не просто до краев, а с небольшой горкой, т.к. во время вибрации бетон слегка утрясется и осядет.

Цены на различные виды строительных блоков

Как готовить раствор?

Какого-то универсального состава раствора для изготовления шлакоблоков нет – у каждого мастера свой уникальный рецепт. В целом же нужно ориентироваться на особенности состава шлака.

| Шлак до 8 мм | 10 | 30-40 | 30 | 0.35-0,4 |

| Песок до 3 мм | 1,8 | |||

| Цемент | 2,75 | |||

| Вода | 1,5 |

Есть стандартная «заводская» рецептура, можете ориентироваться на нее. Пропорции следующие:

- шлак – 7 частей;

- песок – 2 части;

- цемент – 1,5 части;

- вода – 1,5-3 части. Подробнее об определении необходимого количества воды будет рассказано далее.

Полезный совет! Ранее приводились стандартные габариты шлакобетонных блоков. Однако для частной застройки удобнее использовать изделия с размерами 400х200х200 мм.

Помимо шлака в состав таких блоков можно включать золу, опилки, гипс, бой кирпича, продукты сгорания угля, гравий и прочие подобные материалы.

Дополнительно в состав раствора рекомендуется добавить пластификатор для бетона. Хватит 5 г на блок. Благодаря пластификатору будут увеличены показатели водонепроницаемости, прочности и морозостойкости изделий.

Пластификатор для бетона

Уделите особое внимание определению необходимого объема воды. Ее надо добавить столько, чтобы изделия не растекались после формирования.

Можете сделать простой тест. Бросьте горсть раствора на землю или другую поверхность. Если он рассыпался, но при обратном сжатии руками вновь соединился в единую массу – консистенция оптимальная.

Делаем шлакоблоки вручную

Если запланировано не слишком масштабное строительство, блоки можно сделать без вибропресса.

Изготавливаем форму

Форма для шлакоблока

Собираем форму размерами 40х20х20 см. При желании можете корректировать размеры на свое усмотрение. Для изготовления формы используем металлические листы либо деревянные доски.

Конструкция предельно простая: дно и боковые стенки. Стенки крепим с учетом выбранных ширины и длины блока. Высота граней формы также должна соответствовать запланированной высоте строительных элементов.

Полезный совет! Вы можете сделать формы с ячейками для одновременного изготовления 4-6 блоков – очень удобно. Нужно лишь увеличить длину и ширину внешних граней и установить между ними перегородки.

Подготовьте пустые стеклянные бутылки. Их вы будете использовать для создания пустот в блоках.

Вариант формы для шлакоблока

Заливаем блоки

Равномерно заливаем раствор в форму до краев.

Закладка смеси в форму

Помещаем в залитую массу бутылки горлышком вверх. Разравниваем поверхность заливки, удаляя излишки раствора.

Схема размещения бутылок в залитых блоках

Ждем порядка 5 часов и достаем бутылки. Шлакоблоки же оставляем в формах на сутки, после чего аккуратно их вынимаем и раскладываем по горизонтальной поверхности штабелями.

Оставляем блоки сушиться на месяц. Лишь спустя указанное время материал можно будет использовать для строительства.

Изготовление шлакоблоков

Полезный совет! На время сушки накройте блоки полиэтиленовой пленкой. Она защитит изделия от растрескивания во время жары и не даст им намокнуть в случае дождя.

Делаем шлакоблоки на станке

Фото конструкции в разных ракурсах

Станок позволяет существенно повысить производительность работы. Оборудование имеет довольно простую конструкцию.

Вибростанок

Собираем станок

Главный элемент самодельного вибропрессовочного станка – форма (матрица) для шлакобетонного раствора. По своей конструкции такая форма является металлической коробкой с внутренними элементами в виде пустот. Ограничители для создания пустот также могут быть съемными.

Станок для шлакоблоков компактный

Набор для работы включает следующие материалы и инструменты:

- аппарат для сварки;

- стандартный набор слесарных инструментов;

- болгарку;

- тиски;

- листовую сталь толщиной 3мм. Уйдет около 1 м2;

- трубу диаметром 7,5-9 см. Нужен примерно 1 м трубы;

- металлическую полосу толщиной 3 мм. Понадобится порядка 30 см материала;

- электродвигатель мощностью 0,5-0,75 кВт;

- гайки;

- болты.

Станок для шлакоблоков компактный

Вид сбоку

Вид спереди

Вид спереди

Первый шаг. Изготавливаем форму по размерам будущих блоков. Вырезаем из листовой стали боковые грани матрицы. Будем делать форму сразу на 2 блока. Для этого вырезаем из стали внутреннюю центральную перегородку и закрепляем ее в ящике.

Второй шаг. Определяем высоту элементов для оформления пустот.

Важно! В соответствии с технологией высота пустот должна быть такой, чтобы донная стенка имела толщину от 3 см.

Третий шаг. Отрезаем 6 кусков трубы по длине цилиндров-ограничителей для оформления пустот.

Четвертый шаг. Придаем трубам конусную форму. Для этого продольно прорезаем каждый кусок трубы до середины, обжимаем тисками и соединяем с помощью сварочного аппарата. Завариваем каждый конус с обоих краев.

Пятый шаг. Соединяем ограничители в ряд по длинной грани шлакоблока. Добавляем по краям ряда по пластине 3-сантиметровой толщины с отверстиями для скрепления с проушинами.

Шестой шаг. Делаем посередине каждого такого отсека формы пропилы. С обратной грани формы привариваем проушины. Они позволят выполнять временное крепление элементов для создания пустот. Очень удобное решение – можно будет убирать цилиндры и делать монолитные блоки.

Станок для шлакоблоков компактный (пресс сверху)

Пресс станка

Пресс станка

Седьмой шаг. Снаружи одной из поперечных стенок навариваем 4 болта для крепежных отверстий вибромотора.

Восьмой шаг. С помощью сварки прикрепляем со стороны загрузки фартук и лопасти по краям.

Девятый шаг. Готовим все элементы конструкции к покраске – зачищаем их и тщательно полируем.

Десятый шаг. Делаем пресс. Он будет иметь вид пластины с отверстиями, повторяющими расположение отверстий в блоке.

Важно! Диаметр отверстий на пластине должен превышать аналогичный параметр для углублений в блоке примерно на 0,5 см.

Пластину изготавливаем такого размера и закрепляем ее таким образом, чтобы она могла входить вглубь коробки в месте установки ограничителей на 5-7 см.

В завершение остается приварить к прессу ручки, покрыть конструкцию грунтовочной смесью и смонтировать вибромотор.

В подходящий вибромотор можно превратить обыкновенный электрический двигатель. Для этого необходимо приварить на валы двигателя эксцентрики. Сильно заморачиваться не будем – просто приварим болты так, чтобы их оси совпадали. Для регулирования частоты и силы вибрации накручиваем на приваренные болты гайки.

Станок для шлакоблоков компактный

Мотор

Мотор

Виброустройство

Цены на станки для шлакоблоков

Делаем блоки

Рекомендации по приготовлению раствора приводились выше. Можете использовать стандартный рецепт либо же модифицировать его на свое усмотрение. Главное получить оптимальную вязкость. Ее можно определить «на глаз» — комок смеси должен устойчиво держать форму.

Перед загрузкой смеси смазываем контактные металлические плоскости маслом. Благодаря этому раствор не будет прилипать к железу.

Укладываем готовую смесь в матрицу и приступаем к прессованию.

Устанавливаем наполненные формы на виброплиту и даем ей утрамбовать раствор на протяжении 5-15 секунд. Спустя указанное время добавьте в форму еще раствора, т.к. загруженный ранее неизбежно осядет.

Повторяем процесс, только на этот раз не выключаем виброплиту, пока прижим не достигнет ограничителей. Снимаем форму до момента остановки станка.

Готовый шлакоблок

Даем блокам 1-3 суток на первичную просушку, аккуратно вынимаем их из блоков, раскладываем по ровной горизонтальной поверхности и накрываем полиэтиленовой пленкой. Использовать материал по назначению можно не ранее чем через месяц.

Сравнение характеристик шлакоблоков и пеноблоков

Узнайте, как делать арболитовые блоки своими руками, из нашей новой статьи.

Удачной работы!

Видео – Изготовление шлакоблоков своими руками

Станок для изготовления шлакоблоков своими руками — чертежи

В малоэтажном строительстве все чаще стали применяться шлакоблоки, как достойная альтернатива традиционным стеновым материалам.

Шлакоблок отличается от кирпича в первую очередь размерами, которые позволяют проводить строительство в кратчайшие сроки.

Очень многие в целях экономии предпочитают изготавливать шлакоблок самостоятельно, не тратясь на его покупку, а кто-то сформировал небольшой бизнес по производству шлакоблоков.

Как сделать станок для шлакоблока

Сначала определимся, какие цели мы ставим перед собой. Если нам нужно построить хозяйственное помещение небольших размеров, сарай, летнюю кухню или времянку, это дело одно. В том же случае, если мы собираемся продавать шлакоблок, то подход к его изготовлению должен быть совсем другим.

Во-первых, массовое производство шлакоблока требует стабильности рецептуры, иначе изготовить качественный шлакоблок будет просто невозможно.

Во-вторых, станок для изготовления шлакоблока своими руками чертежи которого мы привели прямо здесь, не предназначен для крупносерийного производства по вполне понятным причинам.

Надежность и производительность станка, собранного из чего попало, не идет ни в какое сравнение со станком, изготовленным в условиях производства, где есть хотя бы намек на гарантию качества. Тем не менее, изготовить пару сотен шлакоблоков не запрещается никому пока что, поэтому мы представляем чертежи с размерами для вибростанка.

Технология изготовления шлакоблока своими руками

Изготовить шлакоблок можно и в курятнике, смотря какие требования по качеству к нему предъявлять. Общие принципы и технология изготовления шлакоблока никак не отличается от промышленной.

Шлакоблок имеет стандартные размеры, форму и характеристики.

Формы мы добиться сможем и самостоятельно, в зависимости от уровня мастерства и степенью владения сваркой, токарным станком, болгаркой и элементарным слесарным инструментом.

Как бы там ни было, а шлакоблок должен быть размерами 39х19х188, иметь три отверстия в теле. Это только линейные характеристики. Если говорить о физико-технических, то нет никакой гарантии, что гаражный шлакоблок будет соответствовать стандартам. В любом случае, он будет отличаться от промышленного, хорошо это, или плохо.

Для изготовления смеси под шлакоблок используют следующие материалы:

- Шлак.

- Песок.

- Цемент.

- Модифицирующие добавки.

Правильный шлакоблок получится только методом вибропрессования, с которым стоит ознакомиться детальнее.

Что такое вибропресс

Грубо говоря, вибропресс — это мощный стол, столешница которого подвешена на пружинах или другим способом. Вибрация столешницы происходит за счет смещения центра тяжести в эксцентрике, который прикреплен к выходному валу электродвигателя.

Есть несколько видов подвешивания виброплиты — пружинная подвеска, на резиновых подушках, но тросах. Прочная станина должна надежно и устойчиво стоять на земле, в то время, как виброплита уплотняет шлакобетонную смесь.

В станках, изготовленных промышленным способом, балансир со смещенным центром тяжести установлен непосредственно под виброплитой, и жестко к ней крепится.

Самодельные вибростолы используют разные схемы привода балансира, но в основном, это ременной привод, причем такая конструкция надежностью и качеством изготовления шлакоблока.

Как изготовить матрицу своими руками

Форма для изготовления шлакоблока — самое главное в процессе и самое главное в комплектации станка. Без правильной формы весь смысл самостоятельного изготовления шлакоблока превращается в бесполезный кружок Умелые руки.

Чем больше неровностей и пустот будет в шлакоблоке, тем дольше будет возводиться стена, и тем некачественнее будет кладка.

В процессе изготовления на вибростоле шлакобетон имеет свойство усаживаться, и это вполне естественно, поскольку вся суть вибростола в том, чтобы максимально уплотнить раствор, прогнав из него весь воздух.

Если матрица не будет это учитывать, шлакоблоки будут разных размеров, и нормальную кладку из них выполнить будет очень проблематично. Поэтому в профессиональных станках применяют еще и пресс для быстрой стабилизации смеси. Чертежи матрицы и пошаговый процесс ее изготовления пояснений не требуют. На фото все прекрасно видно, а соблюдая эти размеры, вы получите идеальный шлакоблок.

Состав смеси для шлакоблока

Единого универсального состава нет. Самая главная составляющая шлакобетона — цемент. Шлаком может выступать какой угодно материал:

- зола угольная;

- шлак доменный;

- керамзит;

- гранулированный шлак;

- шлак котельный;

- обработанные опилки.

А также самые разнообразные смеси из этих шлаков. Цемент берут, как правило, марки М400, а песок предпочтителен просеянный кварцевый. В обязательном порядке в раствор добавляют пластификаторы, модифицирующие присадки, меняющие свойства шлакобетона в зависимости от конкретных обстоятельств. Пропорции при смешивании рекомендуют соблюдать такие:

- шлак — 7 частей;

- цемент М400 — 1,5 части;

- песок — 2 части;

- вода — по необходимости, но не более 3-х частей.

Как видим, с изготовлением шлакоблока своими руками не так все просто, но если постараться и проявить терпение и мастерство, обязательно все получится.

Шлакоблок своими руками: смеси, пресс-формы, вибраторы

Идея домашнего производства шлакоблоков отнюдь не нова. Тем не менее изготавливать его своими руками решаются далеко не все. В этой статье мы поговорим о том, в каких случаях изготовление шлакоблока своими руками считается оправданным и что для этого нужно, рассмотрим технологию производства.

Цена или качество: чем плох домашний шлакоблок

Известная истина: чем больше масса смеси, тем точнее соблюдение пропорций. К сожалению, при малых объемах домашнего производства неоднородность замесов слишком высока, а значит, ни о какой стандартизации не может идти речи. Это пагубно влияет на качество продукции.

Вторая сторона вопроса: несовершенное оборудования. Технологический цикл на фабриках тщательно просчитан исследовательскими институтами, учитывается даже влажность воздуха при формовке, амплитуда и частота вибрации.

Производственная санитария тоже важна: в домашних условиях нарушаются условия сушки и хранения, не говоря уже о более сложных этапах.

Но при этом ответственность конструкций из домашнего шлакоблока невысока, значит некоторыми правилами контроля за качеством можно пренебречь. Вместе с высокой рентабельностью такого производства это дает очевидное преимущество. Получается, что для ИЖС кустарный шлакоблок подходит как нельзя лучше, но о его продаже не может идти речи.

Форма для шлакоблока

Основной залог успешного производства шлакоблока — качественная форма. Она должна быть сварена из стального листа 3 или 4 мм, иметь четкую геометрию. Внутренние размеры формы — 190х190х390 мм. Порядка 30% объема должно приходиться на образователи пустоты (ОП) — заглушенные отрезки трубы 60 мм, обработанные УШМ до получения конуса. ОП также можно делать любой другой формы.

Снаружи форма окаймляется стальной полосой, получается своего рода бортик. Внутри формы есть перемычка из такой же полосы, соединяющая две короткие стороны прямоугольника. На этой перемычке и крепятся ОП.

Форма должна иметь горловину для удобства насыпания. Внутрь формы вставляется прижимная крышка, разделенная на две половины. Она имеет прорези, в которые при опускании пройдут перемычка формы и ОП. Крышка должна быть как можно более точно подогнана, чтобы зазор у стенок не превышал 1–2 мм.

При наилучшем варианте конструкции прижимная крышка имеет рычажный прижимной механизм, а форма установлена на трубчатых направляющих, по которым она может легко подняться над сформованным блоком, не касаясь его. Такой станок делает производство шлакоблоков быстрым и очень удобным.

Виброусадка — неотъемлемая часть технологического процесса

Основная трудность при изготовлении шлакоблока в домашних условиях — применение виброусадки. Как и в вибрационных столах, в станках для производства шлакоблока используются площадочные двигатели-вибраторы.

Их порой трудно найти, да и стоимость высокая, поэтому народные умельцы используют подручные средства — старые двухвальные двигатели от стиральных машин с самодельными грузами-балансирами.

Вибратор крепится к корпусу формы болтами или приваренными шпильками.

Виброусадкой пренебрегать нельзя, она имеет исключительное значение при производстве продукции высокого качества. В плохо уплотненной массе могут затаиться прожилки воздуха, приводящие к раскалыванию изделия после сушки. Без усадки шлакобетон имеет низкую плотность, а значит, массив стены теряет не только прочность, но и стойкость к промерзанию, продуванию и намоканию.

Шлако-цементная смесь: пропорции, дозировка, добавки

У каждого мастера есть свои рецептуры шлакобетона и способы его приготовить. При небольших объемах производства будет достаточно бетономешалки на 0,3–0,5 м3 смеси. Сначала в нее следует влить около половины ведра воды и добавить цемент, затем песок и проследить за полным растворением комков. После добавляют гравий и шлак, разного рода добавки, затем тщательно замешивают.

Смесь должна получаться как можно более сухой, чтобы сформованное изделие не «расплывалось» Идеальный вариант — добавлять воду малыми порциями, пока бетон не начнет хорошо формироваться при зажатии в кулак. При этом комок, брошенный на твердую землю, должен полностью рассыпаться на небольшие крошки.

Общепринятое соотношение для смеси — по 2 части песка и гравия мелкой фракции, 7 частей шлака, 1,5 или 2 части качественного портландцемента марки М500 или М400 соответственно.

Можно смело использовать пластификаторы, но злоупотреблять ими не стоит.

Помните, что особого выигрыша в прочности все равно добиться не получится, да это и не нужно, а вот повысить влаго- и морозостойкость будет не лишним.

Не бойтесь экспериментировать с составом шлакобетона. В качестве наполнителя может быть использован не только доменный шлак, но и гранитный отсев, керамзитная крошка или специально подготовленные опилки. Материалов и добавок очень много, потому и свойства готовых блоков варьируются в широком спектре.

Готовим оборудование и приступаем к производству

Изготавливать шлакоблоки лучше в крытом и хорошо проветриваемом помещении с твердым и ровным полом. Производственную площадку нужно освободить от мусора, заготовить несколько десятков пластин ОСП размером 30х50 см, они будут подложены под каждый сформованный шлакоблок.

Итак, форма устанавливается на подложке и заполняется бетоном до краев, затем нужно включить вибратор на 20–30 сек.

После усадки следует добавить бетон, снова включить вибратор и прижать крышку формы, пока она не упрется во внутренние стенки, ограничивающие высоту блока.

Далее, при включенном вибраторе, форма снимается с изделия и весь станок смещается на 35–40 мм, где снова подкладывается ОСП и формируется новый блок.

Блоки должны стоять неподвижно около суток в месте, исключающем их случайную деформацию. Затем их можно переместить на предварительную сушку. После недельной выдержки блоки можно складировать в несколько рядов. Время полного застывания шлакобетона — четыре недели. Идеальные условия — отсутствие прямых солнечных лучей и температура 20–25 °С.

рмнт.ру

29.01.15

Шлакоблок своими руками: чертежи станка и пропорции смеси

Технология изготовления шлакоблоков

Производство шлакоблочных кирпичей осуществляется в несколько стадий.

Составление смеси из шлака, цемента и воды. В качестве сырья подходит щебенка, битый кирпич, керамзит, зола, песок. В зависимости от доступного сырья состав смеси можно сделать разным. Важно соблюсти правильную пропорцию сухих и жидких компонентов:

- 1 вариант: цемент, шлак и воду смешать в объемном соотношении 1:9:0,5;

- 2 вариант: цемент, граншлак, мелкий отсев и воду смешать в соотношении: 1:4:4:0,5.

В любом случае объем воды должен быть в 2 раза меньше объема цемента!

Месить можно вручную, бетономешалкой или смесителем. Смесь должна быть полусухой, в нее желательно добавить пластифицирующий агент, который:

- ускоряет затвердевание (полезное свойство при небольших производственных площадях);

- повышает плотность, снижает вероятность появления трещин;

- повышает производительность труда.

На малых производствах с небольшими станками можно замешивать смесь и вручную, но это достаточно трудоемкий процесс.

Древесный уголь как удобрение для огорода

Загрузка бетонной смеси в формы. Стандартные размеры форм для вибропрессования 39 х 19 х18,8 см.

Формы могут быть с пустотообразователями или цельными. В формах смесь прессуется пуансоном при постоянной вибрации. Длительность прессования варьирует в пределах 10 — 90 секунд и зависит от возможностей станка.

Усиленное оборудование прессует шлакоблоки быстрее.

Формы снимают и блоки оставляют до полного высыхания. После съема форм блоки должны сохранять форму, не распадаться в процессе испарения влаги. Поэтому очень важно выдерживать соотношение компонентов во время замеса жесткой бетонной смеси. Если сделать смесь чересчур жидкой, блоки растекутся. При недостатке влаги — рассыпятся.

Этап затвердевания протекает от 48 до 96 часов. Сушка происходит при положительной температуре. Но окончательно изделия затвердеют только спустя 30 дней в условиях повышенной влажности.

Пониженная влажность при высыхании провоцирует растрескивание блоков. При более высоких температурах высушивание происходит быстрее. На процесс созревания положительно влияют специальные компоненты (релаксол, фулерон).

При наличии производственных мощностей, блоки подъемниками складывают в стеллажи, где их пропаривают.

Как готовить раствор?

Какого-то универсального состава раствора для изготовления шлакоблоков нет – у каждого мастера свой уникальный рецепт. В целом же нужно ориентироваться на особенности состава шлака.

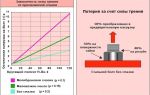

| Составляющие | Объем, л, на один блок | Прочность высохшего блока на сжатие, кг/см2 | Морозостойкость готового блока, циклов | Коэффициент теплопроводности готового шлакоблока |

| Шлак до 8 мм | 10 | 30-40 | 30 | 0.35-0,4 |

| Песок до 3 мм | 1,8 | |||

| Цемент | 2,75 | |||

| Вода | 1,5 |

Есть стандартная «заводская» рецептура, можете ориентироваться на нее. Пропорции следующие:

- шлак – 7 частей;

- песок – 2 части;

- цемент – 1,5 части;

- вода – 1,5-3 части. Подробнее об определении необходимого количества воды будет рассказано далее.

Полезный совет! Ранее приводились стандартные габариты шлакобетонных блоков. Однако для частной застройки удобнее использовать изделия с размерами 400х200х200 мм.

Помимо шлака в состав таких блоков можно включать золу, опилки, гипс, бой кирпича, продукты сгорания угля, гравий и прочие подобные материалы.

Дополнительно в состав раствора рекомендуется добавить пластификатор для бетона. Хватит 5 г на блок. Благодаря пластификатору будут увеличены показатели водонепроницаемости, прочности и морозостойкости изделий.

Пластификатор для бетона

Уделите особое внимание определению необходимого объема воды. Ее надо добавить столько, чтобы изделия не растекались после формирования.

Можете сделать простой тест. Бросьте горсть раствора на землю или другую поверхность. Если он рассыпался, но при обратном сжатии руками вновь соединился в единую массу – консистенция оптимальная.

Оборудование для изготовления шлакоблоков

Своими руками можно изготавливать шлакоблоки, используя следующие станки и оборудование:

- вибростанок универсальный;

- бетономешалка;

- лопата;

- строительная тележка

- вибросито.

Оборудование по изготовлению шлакоблоков на небольшое производство легко подобрать в специализированных магазинах. Есть недорогие модели MARS с подъемом матриц вручную, с помощью рычага или 1ИКС.

Небольшой станок для шлакоблоков М310 с механизированными операциями хорош для более крупных производств, он изготавливает до 400 блоков за рабочую смену. Еще большую производительность обеспечивают станки для шлакоблоков Дракон и Команч — около 600 штук за смену.

Любой из мини-вибростанков для изготовления блоков своими руками работает от электросети 220 В.

| Модель | Производительность за 8 часов работы, блсмену | Мощность, Вт | Вес, кг | Тип |

| МЗ-10 универсал | До 700 | 150 | От 19 | ручной |

| 1 ИКС | До 500 | 150 | От 28 | Механико-ручной |

| MARS-2 | До 650 | 200 | От 55 | Механико-ручной |

| Команч Усиленный | До 1500 | 500 | От 190 кг | Механико-ручной |

| Дракон-4 | До 2000 | До 1000 | От 250 | полуавтоматический |

Таблица 1. Характеристики вибростанков

Как сделать плазморез своими руками из инвертора

При желании своими руками изготавливать блоки наиболее приемлемыми будут модели Дракон-4 или Команч Усиленный. Хотя это достаточно серьезные денежные вложения, они окупятся. Ведь изделия пользуются устойчивым спросом в частном строительстве. Кроме блоков, такое оборудование предназначено для производства тротуарной плитки.

https://www.youtube.com/watch?v=sJEkTaJRDsc

Для собственного строительства своими руками больше других подойдет станок 1 ИКС. Он занимает мало места, недорог, поэтому называется мини-станком. В отличие от более совершенных моделей, на нем изготавливают только шлакоблоки.

Вывод

Застройщики иногда отливают бетонит в уникальных трансформерах.

Самыми оптимальными являются разборные формы.

- Для самостоятельного изготовления блоков мы сделаем формы из листовой стали либо струганной доски.

- Пустоты по форме предпочтительнее круглые.

- Данная емкость рассчитана на получение одновременно нескольких блоков.

Самодельные шлакоблоки идеально подходят для капитального строительства и ремонта: материал не тяжёлый и теплоёмкий. Обзаведясь такой емкостью, можем смело приступать к производству шлакоблоков для собственных нужд. А видео в этой статье ознакомит с нюансами работы.

Современный рынок стройматериалов предлагает большой ассортимент стеновых блоков. Но далеко не всем известно, что удешевить строительство частного дома, дачи, гаража или подсобного помещения вполне реально.

Достаточно вместо покупки кирпича или шлакоблока самому заняться их изготовлением.

Для этого нужно использовать станок для производства блоков, а если не позволяет бюджет – сделать вибропрессовочный станок самостоятельно.

Недорогие заводские модели вибростанков не отличаются высокой производительностью, но при частном использовании этого и не требуется.

Правда, покупать станок, для строительства небольшого дома, где потребуется около тысячи блоков стандартного размера, – будет не совсем выгодно.

Поэтому, как вариант, можно рассмотреть аренду оборудования на определенный период. Этого будет достаточно для заготовки стройматериалов впрок.

Заводской станок для изготовления строительных блоков своими руками

В населенных пунктах с небольшой численностью можно и не найти фирму, предоставляющую станки для производства строительных блоков, но находятся умельцы среди знакомых, готовые предложить самодельное оборудование или поделиться секретами его изготовления.

Конструкция самодельного вибростанка

Устройство вибростанка состоит из вибратора и матрицы-шаблона. Шаблонов может быть от одного до десятка, в зависимости от размеров самодельного станка. Матрица может быть любого удобного размера, если объединить несколько форм и установить их на электрический вибратор получается самодельный небольшой станок для изготовления шлакоблоков.

Читать также: Температура плавления твердых металлов

Вариантов чертежей в сети множество.

Матрицу своими руками делается по чертежу из металлического листа толщиной 3 мм. Форма представляет собой короб без дна, чтобы его поднимать предусмотрены ручки. Чтобы нижняя поверхность получилась ровнее и аккуратнее, сушат их на резиновых матах, обработанных любым моющим средством.

Высота слесарного верстака с тисками должна

Еще один чертеж матрицы, которую несложно изготовить своими руками.

Простая схема, позволяющая своими руками получать шлакоблоки без вибростола. В качестве пустотелов используются обычные стеклянные бутылки. Такую форму заполняют раствором с повышенным количеством влаги. Особенность этого метода в более продолжительном выстаивании раствора в формах — до нескольких часов. После чего форма разбирается и шлакоблоки досушиваются на воздухе.

Больше всего в качестве пустотелов подходят бутылки от шампанского. У них толстые стенки, которые не лопаются при засыхании раствора.

Самодельные формы собирают из фанеры или листового металла, перед заливкой бетонной смеси изнутри форму обрабатывают техническим маслом.

Существует два варианта самодельных мини-станков:

- с вибростолом;

- в виде формы, к которой прикреплен двигатель со смещенным центром тяжести.

Второй вариант дает возможность изготавливать блоки без переворачивания, за один подход, поэтому он предпочтительнее при больших объемах производства.

Сделанный своими руками мини-станок, работает за счет электромотора, установленного снаружи. Вибрация обеспечивается разновеликими грузами, которые разбалансируют корпус. Чтобы форма снималась легче, пустотники выполнены в форме конусов с разницей диаметров до 3 мм.

Необходимые материалы и инструменты:

- углошлифовальная машина (болгарка);

- сварочный аппарат;

- лист металла толщиной 2,5 — 3 мм;

- уголки 25х25;

- труба для пустотников;

- 2 жесткие пружины;

- асинхронный электродвигатель мощностью 120 — 180 Вт.

- углошлифовальной машиной выполнить выкройку из металла;

- по сгибам во избежание появления трещин сделать надпилы с внутренней стороны на 13 толщины;

- сделать форму, все углы тщательно проверяются, предварительно прихватываются и если все ровно — можно заваривать;

- для амортизатора приварить по нижней части уголок;

- приварить поддон для смеси;

- по верхней и нижней поверхности проварить форму;

- приварить уголки для установки вибратора;

- заузить концы труб для пустотников на 2,5 мм.

Видеоролик о том, как самому сделать станок и использовать его:

Среди множества изделий из бетона, представленных на рынке, выделяются шлакобетонные блоки. Они быстро приобрели популярность среди частных застройщиков, благодаря комплексу достоинств.

Увеличенные габариты и небольшая масса изделий значительно облегчают кладку стен. Самостоятельно изготавливая шлакоблоки, можно существенно снизить объем расходов.

Станок для производства шлакоблоков, предназначенный для использования в бытовых условиях, может быть изготовлен своими силами.

Особенности емкости для шлакоблоков

Габариты

Стандартные шлакоблоки размерами 390х190х188 мм в продаже соседствуют с полублоками меньших габаритов — 390х120х188 мм.

Но в самодельных шлакоблоках размер мы выберем наиболее нам подходящий. Однако такие свободные размеры не должны слишком укрупнять и отягощать изделия, иначе будет трудно работать. То есть масса блока пусть будет не более 20 кг.

К слову, увеличение размеров блока экономит раствор при кладке, а уменьшение – значительно облегчает строительство. И все же цена 1 метра кладки остается почти неизменной. В связи с этим профессионалы считают оптимальными блоки размерами 330х145×330 мм.

Правила изготовления

- Отклонения в высоте формы должны быть не более 5 мм.

- Соразмерные пластины фанеры, металла, гетинакса годятся для разделительных деталей.

- Заметим, что расстояние между поперечинами соответствует длине блоков, их ширина – толщине. Поэтому необходимые чертежи форм для шлакоблоков не позволят нам допустить брак: стоит строго соблюдать размеры при изготовлении этой оснастки.

- Деревянные элементы надо покрасить масляной краской, отталкивающей влагу и облегчающей извлечение шлакоблоков из формы.

- Чтобы готовый блок легко извлекался из формы, ее лучше сделать разборной, а вместо дна подложить пленку.

Шлакобетонные блоки – характеристики и назначение материала

Одна из причин повышенной популярности шлаконаполненных бетонных блоков – низкая стоимость материала. Она связана с применением в процессе производства отходов металлургических предприятий – шлаков.

Одновременно с традиционными компонентами, портландцементом и речным песком, применяются различные заполнители:

- бой кирпича;

- щебеночный отсев;

- гранитная крошка;

- различные шлаки и пепел;

- керамзитовые частицы.

Использование шлакоблоков в строительстве позволяет снизить расходы на сооружение стен в несколько раз

Технологический процесс изготовления осуществляется различными путями:

- промышленным методом на специализированных предприятиях с обработкой изделий в сушильных камерах;

- в бытовых условиях из доступного сырья, применяя самостоятельно собранный станок для изготовления блоков.

На самодельном оборудовании можно изготавливать различные виды шлакобетонных изделий:

- полнотелые, обладающие повышенным запасом прочности. Они используются достаточно редко, так как хуже сохраняют тепло;

- пустотные, отличающиеся высокими теплоизоляционными свойствами. Для обеспечения прочности объем полостей не должен превышать 1/3 от суммарного объема изделия.

Габариты изделий определяются размерами формы. При самостоятельном изготовлении продукции размер формовочного ящика может быть любым. Однако многие отдают предпочтение стандартным габаритам, составляющим 19х18,8х39 см.

Увеличенный объем шлакобетонного блока позволяет значительно сократить продолжительность различных видов строительных работ:

- возведения капитальных стен;

- строительства внутренних перегородок.

Он отлично подойдет для сооружения построек хозяйственного назначения, сараев, складских сооружений

Если необходимо самостоятельно изготовить шлакоблок, станок позволяет быстро решить поставленную задачу. Полученный материал обладает множеством достоинств:

- высокими теплоизоляционными характеристиками. Благодаря пониженной теплопроводности материал предотвращает потери тепла;

- увеличенными габаритами и небольшим весом. Это позволяет легко транспортировать изделия и быстро возводить из них стены;

- устойчивостью к развитию микроорганизмов. Это достигается за счет свойств шлака, входящего в структуру блока;

- низкой ценой. Шлакоблочный станок своими руками позволяет изготовить изделия, которые дешевле покупных блоков.

К преимуществам также относится то, что шлаконаполненные блоки легко поддаются механической обработке, эффективно поглощают различные шумы, не боятся повышенной температуры.

У материала имеются и слабые стороны:

- низкая долговечность. Период эксплуатации строений из шлакобетона составляет до трех десятилетий;

- уменьшенный запас прочности. Характеристики материала позволяют возводить строения высотой не более двух этажей;

- появление трещин под воздействием сдвигающих усилий. При усадке происходит растрескивание по шлакоблочному массиву.

Читать также: Где наточить маникюрные ножницы

Собираем самостоятельно лазерный резак/гравер

Для обеспечения привлекательного внешнего вида строений шлакоблочная поверхность нуждается во внешней облицовке. Указанные недостатки не останавливают застройщиков, которые желают при небольших расходах построить хозяйственное строение или малогабаритное здание за ограниченное время.

Использовать самодельные шлакоблоки можно через месяц после их изготовления