Средняя оценка: 4.3

Всего получено оценок: 1047.

Обновлено 5 Октября, 2020

Средняя оценка: 4.3

Всего получено оценок: 1047.

Обновлено 5 Октября, 2020

Могущество и процветание государства зависит от эффективности экономики и военного потенциала. Развитие последних невозможно без развития металлургии, которая в свою очередь является основой машиностроения. Сегодня в центре внимания металлургический комплекс России и его значение для промышленно-хозяйственной сферы страны.

Что такое горно-металлургические комплексы? Это совокупность предприятий, которые занимаются добычей, обогащением, выплавкой металла, производством проката и переработкой вторичного сырья. Следующие отрасли входят в состав металлургического комплекса:

- Чёрная металлургия, которая занимается выплавкой стали, чугуна и ферросплавов;

- Цветная металлургия, которая занимается производством лёгких (титан, магний, алюминий) и тяжелых металлов (свинец, медь, олово, никель).

Рис. 1 Металлургический завод

Предприятия горно-металлургического комплекса не размещаются хаотично. Они зависят от следующих факторов размещения металлургии:

- Сырьевой (физико-химические особенности руд);

- Топливный (какой вид энергии необходимо использовать для получения металла);

- Потребительский (география размещения сырья, основных источников энергии и наличие транспортных путей).

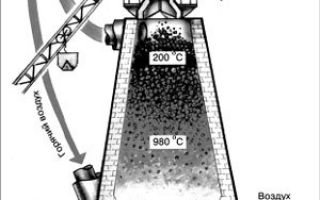

Рис. 2 Топливный фактор размещения металлургии

Все вышеперечисленные факторы привели к неравномерному размещению металлургических предприятий. На отдельных территориях сформировались целые металлургические базы. В России выделяют три:

- Центральная база – это достаточно молодой центр, фундаментом которого служат железные руды района Курской магнитной аномалии, Кольского полуострова и Карелии. Главными центрами производства являются города Липецк, Старый Оскол и Череповец;

- Уральская база – это один из самых крупных центров металлургии в России, основными центрами которого являются Магнитогорск, Новотроицк, Челябинск, Нижний Тагил и Красноуральск;

- Сибирская база – это центр, который находится ещё в стадии развития. Основной источник – кузнецкий уголь и железная руда Приангарья и Горной Шории. Главный центр – город Новокузнецк.

Сравнительную характеристику и схему работы металлургических баз России можно представить в следующей таблице:

| Центральная | Сибирская | Уральская | |

| Железные руды |

|

Приангарье, Горная Шория |

Уральские горы |

| Коксующийся уголь | Привозной (Донецкий и Кузнецкий каменноугольный бассейн) | Местный (Кузнецкий каменноугольный бассейн) | Привозной (Казахстан) |

| Предприятия | Предприятия полного цикла (производят чугун, сталь, прокат) | Предприятия полного цикла и предельной металлургии (производят только сталь и прокат) | Предприятия полного цикла (производят чугун, сталь, прокат) |

Исходя из назначения, химических и физических особенностей и свойств цветные металлы делятся на:

- Тяжелые (медь, свинец, олово, цинк, никель);

- Лёгкие (алюминий, титан, магний);

- Драгоценные (золото, серебро, платина);

- Редкие (цирконий, индий, вольфрам, молибден и др.)

Цветная металлургия – это комплекс предприятий, которая занимается добычей, обогащением и металлургическим переделом руд цветных, благородных и редких металлов.

В этой цепочке различают алюминиевую, медную, свинцово-цинковую, вольфрамо-молибденовую и титаново-магнивую промышленности. Кроме того, сюда же входят и предприятия по производству благородных и редких металлов.

Центрами алюминиевой промышленности являются Братск, Красноярск, Саянск и Новокузнецк. Расположенные в этих городах крупные алюминиевые заводы развиваются на основе собственного сырья из Урала, Северо-Западного региона и Сибири, а также привозного. Данное производство достаточно энергоемкое, поэтому предприятия размещены недалеко от ГЭС и ТЭС.

Главным центром медной промышленности нашей страны является Урал. Предприятия используют местное сырье из Гайского, Красноуральского, Ревдинского и Сибайского месторождений.

Рис. 3 Добыча золота на Чукотке

Проблемы есть в любой отрасли. Металлургический комплекс не является исключением. Среди главных проблем чёрной и цветной металлургии можно выделить следующие:

- высокая энергозатратность;

- низкая потребность на внутреннем рынке;

- высокий уровень износа основных производственных фондов;

- недостаток некоторых видов сырья;

- разрушение процесса воспроизводства запасов сырья и руды;

- технологическая отсталость и недостаточное внедрение новых технологий;

- дефицит профессиональных кадров.

Но все эти вопросы можно решить. На глобальном рынке металлургической продукции Россия продолжает быть крупным игроком.

На долю российской металлургии в мировом производстве приходится более 5% стали, 11% алюминия, 21% никеля, более 27 % титана.

Главным показателем конкурентоспособности российской металлургии на внешнем рынке является то, что страна сохраняет и даже расширяет свои экспортные возможности.

Сегодня мы узнали, что понимается под термином «металлургический комплекс». Данная отрасль делится на чёрную и цветную металлургии.

Размещение предприятий по добыче, обогащению руды, выплавке металлов и производству проката имеет свои особенности и зависит от трёх факторов: сырьевого, топливного и потребительского.

В Российской Федерации действуют и развиваются три металлургические базы: Центральная, Уральская и Сибирская.

Чтобы попасть сюда — пройдите тест.

Средняя оценка: 4.3

Всего получено оценок: 1047.

А какая ваша оценка?

Гость завершил

Тест «Биография Хемингуэя»с результатом 6/10

Гость завершил

Тест на тему «Углеводы»с результатом 7/10

Гость завершил

Тест 20 век по историис результатом 3/20

Гость завершил

Тест «Борис Годунов»с результатом 13/15

Гость завершил

Тест «Премудрый пескарь»с результатом 10/10

Гость завершил

Тест «Размазня»с результатом 10/10

Не подошло? Напиши в х, чего не хватает!

Металлургия в России: обзор черной и цветной металлургической промышленности

История металлургического производства на территории нашей страны насчитывает пять тысячелетий. Именно такой возраст насчитывают первые бронзовые предметы, найденные в Европейской части России. Ближе к началу V века нашей эры у славянских племён начинают появляться железные ножи, топоры, плуги, серпы и другие предметы труда и обихода.

Основой металлургии Московского государства вплоть до XVII века был лимонит, так называемое «болотное железо». Разведанных запасов, залегающих на глубине несколько сот метров под землёй, тогда не было, а болота располагались повсеместно. Так же, как и лес, играющий в те времена роль металлургического топлива.

Центрами производства железа того времени были города:

- Новгород.

- Устюг Железный.

- Римов.

- Тула.

- Тихвин.

- Олонец.

- Орешек.

Тем не менее, значительное количество металла закупалось в Швеции и Германии. А добыча и производство цветных металлов до XVII века практически отсутствовала (небольшие медные источники на Печоре и в Олонецком крае не удовлетворяли потребности страны).

Коренным образом ситуация изменилась при Петре Первом, решившим отдать разведку, добычу и переработку руд в частные руки. Хотя первые попытки создания отечественной металлургии Иваном III и Иваном IVГрозным предпринимались и ранее. В этой связи следует упомянуть голландца Виниуса и целую плеяду известных русских промышленников:

- Демидовых.

- Баташевых.

- Ареховых.

- Красильниковых.

- Мосоловых.

Во многом благодаря им возникли Тульские доменные и железоделательные заводы, открылись предприятия на Урале. С развитием металлургического производства, Россия не только избавилась от импорта, но и сама стала крупнейшим производителем, а также экспортёром железа и чугуна.

О чём свидетельствуют следующие показатели:

- 1725 год. Выплавлено 1165 тыс. пудов чугуна, что соответствует показателю более 19 тыс. тонн.

- 1740 год. Россия производит чугуна на 30 тыс. тонн больше, чем Великобритания.

- В 1750 году в Российской империи работают 72 завода по производству железа и 29 медеплавильных заводов.

- 1767 год. 83 тыс. т чугуна.

- 1793 год. 134 тыс. т чугуна, 89760 железа и стали.

- Конец XVIIIвека. Страна добывает и перерабатывает: 2900 т меди, 1300 т свинца, 28,7 т серебра, 0,4 т золота.

В начале и середине XIXвеке темпы роста российской металлургии значительно снизились, что объясняется: установлением государственной собственности на крупнейшие предприятия, и как следствие: нежеланием обновлять и совершенствовать оборудование, устанавливать новые капиталистические отношения.

Производство чугуна и стали на территории Российской Империи в XIX– начале XX веках

| Годы | Сталь (тыс. т) | Чугун (тыс. т) |

| 1830 | 178,72 | 108,8 |

| 1850 | 222,24 | 328,0 |

| 1870 | 350,40 | 221,20 |

| 1900 | 2865,60 | 2643,20 |

| 1913 | 4884,80 | 4803,20 |

Крупные политические события начала XXвека привели к ликвидации добывающей отрасли и остановке предприятий металлургии. Однако, к началу Второй Мировой войны, СССР сумел не только восстановить, но и значительно приумножить, а также модернизировать отрасль.

Внутриполитические и общемировые экономические проблемы конца XX – начала XXI столетия существенно повлияли на производство металла.

Тем не менее, и сегодня Российская Федерация удерживает высокие показатели, оставаясь одним из крупнейших мировых экспортёров данного вида продукции.

Роль в экономике

Металлургия всегда являлась основой экономики, так как без её продукции невозможна работа таких отраслей, как машиностроение, сельское хозяйство, строительство, транспорт, энергетики.

Также велика роль этой отрасли в формировании оборонного комплекса, освоении космического пространства и создании условий для развития самых передовых технологий.

В конечном счёте,именно текущее состояние металлургического комплекса отражает уровень научно-технического потенциала страны и определяет развитие всех отраслей народного хозяйства.

Только на его основе возможно осуществление новых «прорывных» технологий, способных вывести нашу страну на самые передовые рубежи мировой экономики. Потому что именно здесь сегодня создаётся абсолютное большинство материалов, наделённых особыми физико-химическими свойствами без которых невозможно материальное осуществление любых достижений прогресса.

Чёрная металлургия

Одна из основных отраслей, обеспечивающих тяжёлое машиностроение и ряд других министерств:

- Сталью.

- Чугуном.

- Ферросплавами.

- Прокатом.

Чёрная металлургия обеспечивает до 10% промышленного производства страны, при занятости в 385,6 тыс. человек. При этом она является одной из крупнейших составляющих притока иностранной валюты. Так в 2019 году экспорт чёрных металлов принёс в бюджет страны 10,1 млрд. долл.

Особенности производства

Чёрные металлы – это железо, марганец, хром. Ископаемые руды этих металлов богаты содержанием нужного компонента и могут разрабатываться открытым и шахтным способом. Сам процессполучения конечного продукта включает ряд последовательных этапов:

- Добычу и обогащение железной, марганцевой и хромовой руды, а также используемого в производстве нерудного сырья: огнеупорных глин, флюсовых известняков, формовочных материалов.

- Окускование – формирование небольших объёмов сырья с необходимыми для доменной плавки свойствами.

- Выплавка или изготовление: углеродистой стали, чугуна.

- Производство: проката, порошков чёрных металлов.

- Выпуск чугунных или стальных труб.

- Переработка лома и отходов чёрных металлов с целью их вторичного использования.

Непосредственно технологический цикл состоит из таких производств, как:

- Чугунно-доменное.

- Электросталеплавильное.

- Кислородноконвертерное.

- Мартеновское.

- Непрерывная разливка.

- Прокатное.

Предприятия

Крупнейшие предприятия чёрной металлургии:

Цветная металлургия

Отрасль, занимающаяся добычей и производством цветных металлов и их сплавов, в том числе: лёгких, тяжёлых, драгоценных, редких, тугоплавких. По сравнению с чёрной металлургией, её объёмы производства в 20 раз меньше, хотя доля в ВВП равняется 7,8%, что отражается и в количестве персонала, составляющего 193 тыс. человек.

Однако в плане экспорта цветная металлургия значительно опережает чёрную. В 2019 году отрасль поставила на международный рынок:

- Цветных металлов на сумму 11,2 млрд. долл.

- Драгметаллов – на 11,2 млрд. долл. (золота – 124 тонны).

- Проката – на 2,4 млрд. долл.

Особенности производства

К цветным металлам относятся все металлы, кроме железа и его сплавов. Технология их производства представляет определённую последовательность, в которую входят:

- Добыча и обогащение руд.

- Выплавка, а иногда ещё и рафинирование металла.

- Получение передела.

- Изготовление металлопроката.

Отличительными особенностями производства в цветной металлургии выступают:

- Сырьевая «бедность» руд, компенсируемая большим разнообразием сопутствующих элементов.

- Повышенная потребность в исходном сырье, водных и энергетических ресурсах.

- Сложность и многоступенчатость большого количества разнообразных технологических циклов, применяемых при переработке сырья и в процессе получения конечного продукта.

Вполне логично, что такие специфические особенности потребовали создания многопрофильных объединений, подчас сочетающих в себе химию, металлургию и энергетику.

Предприятия

Лидерами цветной металлургии сегодня являются:

Основные принципы размещения

В силу своей специфики, металлургические предприятия следует размещать в непосредственной близости:

- Мест залегания и добычи ископаемых руд.

- Источников и производства топлива: угля, кокса.

- Водных ресурсов.

- Электрических станций.

- Районов потребления готовой продукции.

Немаловажную роль при этом играет развитая транспортная инфраструктура. Производства в обязательном порядке должны быть в той или иной степени обеспечены: железнодорожным, автомобильным транспортом, трубопроводами подачи воды и топлива, а также линиями электропередачи.

Конкурентоспособность отрасли

Формирование конкурентоспособности металлургического комплекса происходит в условиях сложившихся товарно-денежных отношений на международном рынке и внутри страны. Соответственно, на её показатели оказывают существенное влияние следующие факторы:

- Для всей отрасли страны в целом, как поставщика экспортируемой продукции:

- Общая экономическая и политическая ситуация в мире.

- Сложившаяся конъюнктура мирового металлургического рынка.

- Международное законодательство совместно с правовыми нормами стран-импортёров продукции.

- Для отдельной фирмы-производителя:

- Производственно-экономический потенциал.

- Уровень технической оснащённости.

- Место расположения предприятия по отношению к поставкам необходимых ресурсов и организации сбыта готовой продукции или изделий.

Проведённые исследования показывают что отрасль, одной из первых в стране ставшая:

- Реструктуризировать производственные мощности.

- Ликвидировать неэффективное оборудование.

- Выстраивать отраслевые структуры, специализируюсь, а затем объединяясь в полные законченные циклы.

- Наращивать производство наиболее рентабельной и хорошо продаваемой продукции.

- Заниматься снижением издержек.

- Решать вопросы экологии.

- Улучшать социальные условия своих работников.

В целом достигла высокого уровня конкурентоспособности.

Хотя отдельные показатели: расход электроэнергии на единицу продукции (на 20-30% больше, чем в Германии и США); трудозатраты (выше, чем в Германии, США и Японии в 2,5 раза) остаются на очень низком уровне. Что требует дальнейшей работы по обновлению производственных мощностей и оптимизации структуры.

Перспективы развития

Основные перспективы развития российской металлургии открываются за счёт решения двух основных проблем:

- Несоответствия уровня производства требованиям рынка по качественным и количественным показателям.

- Модернизации, которую необходимо проводить с помощью внедрения современных технологий самого высокого научного уровня.

- Наиболее эффективными направлениями в этом плане, являются:

- Дальнейшее преимущественное применение бездоменных способов плавки.

- Более широкое использование вторичных ресурсов. В свете истощения существующих месторождений и трудностей освоения новых, именно это направление является особо актуальным!

- Повышение доли сплавов и другой продукции высокого научно-технологического уровня.

- Внедрение энергоёмких, но в то же время экономичных технологий.

- Ресурсо- и энергосбережение.

- Уменьшение экологического загрязнения.

Все эти направления нашли своё отражение в стратегиях развития металлургического производства на 2014-2020 годы и на перспективу до 2030 года.

Урок 12. мировая металлургия — География — 10 класс — Российская электронная школа

- Название предмета, класс: география, 10 класс

- Номер урока и название темы: урок №12 «Мировая металлургия»

- Перечень вопросов, рассматриваемых в теме:

- Горнодобывающая промышленность.

- География горнодобывающей промышленности.

- Чёрная металлургия.

- Цветная металлургия.

- Медная промышленность.

- Алюминиевая промышленность.

- География металлургии.

Глоссарий по теме: горнодобывающая промышленность, металлургия, чёрная металлургия, цветная металлургия.

Теоретический материал для самостоятельного изучения

Горнодобывающая промышленность оказывает значительное влияние на территориальную структуру мирового хозяйства и международное географическое разделение труда.

Несмотря на гигантские объёмы и разнообразие добываемых ресурсов, в мире сохраняется устойчивая сырьевая зависимость.

Она прослеживается в направлениях глобальных «сырьевых мостов» между районами добычи и потребления ресурсов, между развивающимися и развитыми странами.

Мировой кризис сырья и энергоносителей XX столетия изменил географию горнодобывающей промышленности. Развитым странам пришлось опереться на собственные ресурсы, и теперь Канада, Австралия, ЮАР на две трети обеспечивают их сырьевую потребность.

К великим горнодобывающим державам также относятся США, Китай, Индия, Бразилия, Россия. Большое значение имеют ресурсы узкоспециализированных стран.

Чили и Перу – медная промышленность, Сьерра-Леоне и Руанда – оловянная, Гвинея и Ямайка – добыча бокситов.

Металлургия включает добычу, обогащение рудных ресурсов и производство чёрных и цветных металлов. Железная руда содержит в среднем 50-60% металла. Чёрная металлургия – это производство стали и чугуна, сплавов на основе железа.

Достижения НТР повлияли на создание новых конструкционных материалов и снижение металлоёмкости производства, но всё же выплавка стали превысила 1500 млн. тонн в год. Возросла роль стран Юга: Индия, Республика Корея, Бразилия, Индия – ведущие державы в производстве чёрных металлов, а Китай – абсолютный лидер по этому показателю.

Крупными производителями остаются Германия, Франция, Италия, Великобритания, США, Канада, Россия и Украина.

В размещении чёрной металлургии существуют определённые сдвиги. Историческая ориентация металлургических производств на запасы угля и железа сменилась на их грузопотоки.

Поэтому глубинное положение металлургических предприятий (как в Германии, Франции или Польше) всё больше сменяется прибрежным или портовым (как в Италии, Южной Корее, Японии).

Создание мини-заводов по переработке стального лома – ещё одна тенденция современной металлургии, которая отражает её ориентацию на потребителя.

Крупными потребителями продукции чёрной металлургии остаются США, страны Западной Европы, Япония, а также Китай, Республика Корея, Тайвань.

Цветная металлургия включает производство тяжёлых, лёгких, легирующих, благородных и редкоземельных металлов. Самым полным набором выплавляемых цветных металлов обладают Россия, США, Япония и Германия. По объёмам потребления в первой половине XX века лидировали тяжёлые металлы – медь, а во второй – лёгкие, например, алюминий.

Тяжёлые металлы отличаются низким содержанием полезного вещества в руде – до 1-2%, поэтому добыча, обогащение и производство рафинированного продукта привязано к месторождениям. Медный пояс Центральной Африки – пример такого производства.

Медная промышленность на 45% обеспечивает потребности электроники и электротехники, на 10% – машиностроение, она имеет огромное значение для инновационной экономики.

Изготовление чистой меди – рафинирование – требует больших затрат электроэнергии, поэтому часть черновой меди вывозится в такие страны, как США, Китай, Япония, Германия. Добыча меди в мире неуклонно растёт за счёт Азиатского региона, который лидирует и в производстве чистой меди.

И если ключевыми экспортёрами в этой отрасли являются Чили, Перу, Россия, Австралия и Канада, то ведущими импортёрами становятся Китай, США, Япония, Индия, Южная Корея и Тайвань.

Лёгкие цветные металлы содержатся в руде на 50-60% и вполне транспортабельны. Это позволяет территориально разделить процесс их производства. Рассмотрим получение алюминия. Запасы алюминия в мире оцениваются в 7000 млн. тонн.

Добыча алюминиевой руды – бокситов и нефелинов – идёт в Австралии, Китае, Бразилии, Гвинее, Ямайке. У источников сырья производят глинозём (концентрат алюминия).

Треть добываемых бокситов отправляется на переработку в развитые страны – США, Ирландию, Испанию и в Китай, который стал лидером алюминиевого производства в мире.

Чистый (первичный) алюминий производят из глинозёма у источников дешёвой электроэнергии (ГЭС) в Китае, России, Канаде, Индии, Австралии. Без алюминия невозможно представить строительство, транспортное машиностроение, электроэнергетику. Велико значение этого металла в производстве упаковочных материалов и фольги.

Мировая экономика вовлекает в свой оборот всё большее количество редких, легирующих, благородных металлов. Так, по разведанным запасам золота лидируют Австралия, Россия и ЮАР.

Но Китай опередил эти страны по объёмам экспорта золота. Крупные запасы серебра имеют Перу, Чили, Боливия, Австралия. Лидеры по добыче – Мексика и Китай.

Абсолютным лидером по запасам и добыче редкоземельных металлов также является Китай.

Примеры и разбор решения заданий тренировочного модуля

- Пользуясь данными рисунка 1, рассчитайте, на сколько лет хватит золота США, России, Китаю, Мексике, ЮАР.

Рисунок 1 – Добыча и запасы золота

Для выполнения задания необходимо:

- разделить показатель экономических запасов золота на показатель добычи для каждой из указанных стран. Для США: 3000 / 200 = 15 лет;

- округлить ответ до целого числа и записать его в соответствующую ячейку. Для США: 15 лет – 15 лет.

Ответы: США – 15; Россия – 33; Китай – 4; Мексика – 12; ЮАР – 43.

- Используя данные рисунка 2, нанесите на интерактивную контурную карту европейские страны – лидеры по производству стали.

- Рисунок 2 – Крупнейшие производители стали

- Для выполнения задания необходимо выделить из перечня страны Европы и отметить их на контурной карте условным знаком.

- Основная и дополнительная литература по теме урока:

- Максаковский В. П. География. 10-11 кл. Учебник. Базовый уровень. (ФГОС). – М.: Просвещение, 2017. – 416 с. : ил.

- Родионова И. А., Елагин С. А., Холина В. Н., Шолудько А. Н. Экономическая, социальная и политическая география: мир, регионы, страны: Учебно-справочное пособие / Под ред. проф. И.А. Родионовой. – М.: Экон-Информ, 2008. – 492 с.

- География: справочник для старшеклассников и поступающих в вузы. – 2-е изд., испр. и дораб. – М.: АСТ-ПРЕСС ШКОЛА, 2008. – 656 с.

Открытые электронные ресурсы по теме урока:

Лабораторная работа Исходные материалы металлургического производства

В металлургии при производстве чугуна и стали применяют различные исходные материалы (рис.1): руды, топливо, флюсы, огнеупоры, ферросплавы и т. д.

Цель работы: Ознакомить студентов с основными исходными материалами, их составом и областью применения.

- Рис. 1 Исходные компоненты металлургического производства

- КРАТКИЕ СВЕДЕНИЯ О МАТЕРИАЛАХ

- Руды

Руды — природные минералы, содержащие полезные элементы в таких количествах, при которых становится экономически выгодным их промышленное использование. В металлургии наиболее широко применяются железная и марганцевая руды, бокситы (см. табл. 1).

Таблица 1

Характеристика руд металлургического производства

| № п/п | Наименование | Химический состав | Содержание в % искомого элемента | Основная пустая порода |

| 1 | Бурый железняк | NFe2O3×mH2O | 25-50 Fe | Al2O3, S, P |

| 2 | Красный железняк | Fe2O3 | 45-65 Fe | SiO2, S, P |

| 3 | Магнитный железняк | Fe3O4 | 40-70 Fe | SiO2, S |

| 4 | Медный колчедан | CuS, FeS | 3-5 Cu | — |

| 5 | Боксит | Al2O3×3H2O | 28-70 Al2O3 | SiO2, TiO2 |

| 6 | Пиролюзит | MnO2 | 25-40 MnO2 | Fe2O3, SiO |

| 7 | Болотная руда (железная) | — | 10-20 Fe | — |

Железные руды: магнитный, красный и бурый железняк наиболее богатые и попользуются в доменном производстве в качестве основного материала и сталеплавильном для очищения от примесей в процессе плавки. В связи с резким уменьшением разведанных запасов богатых руд (содержание железа 50% и более) широко применяются бедные руды, подвергающиеся предварительному обогащению агломерации и т. д.

Агломерат — это продукт спекания мелких фракций железной руды, окалины, колошниковой пыли, известняка и кокса. Куски агломерата прочные пористые и обогащенные до содержания железа 60%.

Такой агломерат называется офлюсованным (весь кремнезем руды связывается и из него легко восстанавливается железо).

В последнее время широко применяются окатыши, из которых также легко восстанавливается железо (см. табл. 2).

Таблица 2

Характеристика компонентов металлургического производства

| № п/п | Наименование | Состав, % | Краткая характеристика |

| 1 |

|

|

Продукт спекания |

| 9 |

|

90 10 | Увлажненная смесь перемешивается в барабане до образования окатышей Æ25-30 мм |

- В зависимости от содержания железа в руде, расход ее в доменном производстве составляет 2-3т/т чугуна.

- Марганцевая руда применяется как добавка при выплавке чугуна для введения в него марганца.

- Топливо

Топливо — продукт разложения органических веществ, в которые входят углерод, водород, углеводороды, сера, зола, влага и кислород. По физическому состоянию топливо подразделяется на твердое, жидкое и газообразное.

Кокс. В современном доменном производстве основным топливом является кокс, получаемый при сухой перегонке углей без доступа воздуха при температуре 1100-1200°С. Он легкий, пористый и прочный, что обеспечивает большую его реакционную способность и образование минимального количества мелочи при транспортировке и движении шихты в доменной печи.

- Расход кокса в зависимости от содержания кремния в чугуне колеблется в пределах 0,5-0,8 т/т чугуна.

- Из жидкого топлива в металлургии применяются нефть, мазут.

- Нефть — это природная органическая жидкость, горючей частью которой являются углеводороды, используется для работы мартеновских печей, чаще на машиностроительных заводах, а также нагревательных печей в кузнечно-прессовых термических и прокатных цехах.

- Ограниченность применения нефти и мазута обусловлена высоким содержанием в них серы, которая может диффундировать в металл, ухудшая его свойства.

- Из газообразного топлива наиболее широко применяются природный, коксовый и доменный газы (последний в виде смеси).

Природный газ имеет высокую теплотворную способность, удобен для транспортировки, дешевый. В последнее время является преобладающим для работы мартеновских печей и нагревательных устройств (см. табл. 3).

Таблица 3

Характеристика основных видов топлива

| № п/п | Наименование | Состав, % | Теплотворная способность, ккал/кг (м3) | Краткая характеристика |

| 1 | Каменный уголь (брикет) | — | — | Прессованная каменноугольная пыль |

| 2 | Древесный уголь | углерод – 85, зола – 10 | 7000 | Продукт сухой перегонки древесины при нагревании без доступа воздуха |

| 3 | Бурый уголь | углерод – 35, зола – 21, | 3000 | |

| 4 | Каменный уголь | углерод – 60, зола – 18, | 6000 | Природное органическое вещество |

| 5 | Антрацит | углерод – 77, зола – 12, | 6700 | |

| 6 | Кокс | углерод – 87, зола – 11, | 7000 | Получается путем нагрева в печи без доступа воздуха коксующихся углей |

| 7 | Нефть | — | 9500 | Используется для получения (путем перегонки) жидкого топлива – мазута и др. |

| 8 | Мазут | — | 10000 | Применяется как топливо в мартеновских и нагревательных печах |

| 9 | Природный газ | СН4-90 | 8000 | |

| 10 | Коксовый газ | СН4-35 | 4500 | Получается при переработке каменного угля в кокс |

| 11 | Доменный (колошниковый) газ | СН4-30 | 4000 | Побочный продукт доменного производства |

| 12 | Генераторный газ | СН4-50, СО-25 | 1000 | Получают путем газификации каменного угля, дров, торфа |

Флюсы и шлаки. Флюсы — это материалы, которые вводятся в доменную печь или сталеплавильные агрегаты для образования легкоплавких соединений с пустой породой железной руды и вредными примесями: серой и фосфором (см. табл. 4).

Таблица 4

Характеристика флюсов и шлаков

| № п/п | Наименование | Состав, % | Характеристика, область применения |

| 1 | Известняк | СаСO3 СаO – 50 | Применяется для наведения основного шлака при производстве чугуна и стали |

| 2 | Песок | СiO2 – 96 СаF2 | Применяется для наведения кислого шлака |

| 3 | Плавиковый шпат | СаFe2 – 60-90 | Применяется для разжижения основного шлака |

| 4 | Шлак основной | СаO – 60 SiO2 –30 | Образуется в основных плавильных агрегатах (мартеновская печь, конвертер) |

| 5 | Шлак кислый | SiO2 – 45 СаO– 30 | Образуется при кислой плавке в мартеновских печах, электропечах |

| 5 | Ваграночный шлак |

|

Образуется при работе вагранки |

| 6 | Доменный шлак |

|

Образуется в процессе работы доменной печи, используется при производстве цемента |

Получающиеся соединения легче металла и нерастворимы в нем, поэтому они всплывают на поверхность ванны, образуя слой шлака. Флюсы вводят также для разжижения ранее образовавшегося шлака.

В зависимости от химического состава пустой породы железной руды и вида футеровки плавильного агрегата применяются кислые флюсы, состоящие в основном из SiO2 или основные, состоящие из СаO. При наличии в пустой породе большого количества применяют основной флюс и наоборот.

Получающийся в процессе металлургического производства шлак, главным образом, доменный и мартеновский, полностью используется в строительстве для производства цемента. Выход шлака составляет 0,7-0,8 т/т чугуна.

Огнеупорные материалы

Огнеупорные материалы (см. табл. 5) применяются для футеровки рабочего пространства плавильных и нагревательных печей. Они должны обладать высокой огнеупорностью (способностью не разрушаться при высоких температурах), термостойкостью (не разрушаться при резких, чередующихся колебаниях температуры), механической прочностью и химической устойчивостью при высоких температурах.

Таблица 5

Характеристика огнеупорных материалов

| № п/п | Наименование | Состав, % | Огнеупорн. С | Назначение |

| Основные | ||||

| Магнезит | MgСO3 – 95 | 2200 | Для кладки подов и стен основных сталеплавильных печей | |

| Доломит | MgСO3×СaCO3 | 1900 | ||

| Хромомагнезит | Сr2O3, MgСO3× | 2000 | ||

| Кислые | ||||

| Динас | SiO2 – 96 | 1700 | Для кладки подов и стен кислых сталеплавильных печей | |

| Полукислые | ||||

| Шамот | SiO2 – 60 Al2O3– 40 | 1580-1750 | Для футеровки доменных печей, вагранок, ковшей |

По химическому составу огнеупоры подразделяются на основные, кислые и нейтральные. Они используются в виде кирпичей, фасонных изделий и порошков.

Порошки шамота и глины применяют для изготовления огнеупорных масс и растворов, используемых при кирпичной кладке. Магнезитовый порошок применяется для изготовления и ремонта подов основных плавильных печей.

Ферросплавы

Ферросплавы и лигатуры (см. табл. 6).

Многие элементы, вводимые в стали и сплавы, как легирующие добавки и раскислители имеют высокую температуру плавления (титан (Тi) — 1725С, вольфрам (W) — 3200С), или малый удельный вес (кремний (Si) – 1,5 г/см3), поэтому они могут не расплавляться в сталеплавильной ванне, имеющей температуру 1550 — 1650С или всплывать на поверхность, окисляясь за счет кислорода атмосферы. Все это ведет к резкому уменьшению усвоения металлом нужного элемента. Поэтому основную массу легирующих элементов и раскислителей вводят в жидкий металл в виде сплава с железом (ферросплавы) или комплексного безжелезистого сплава легирующих элементов (лигатуры).

Таблица 6

Характеристика ферросплавов металлургического производства

| № п/п | Наименование | Состав, % | Назначение |

| 1 | Ферросилиций | а) Si – 45 б) Si – 90 | Раскислитель легирующая добавка |

| 2 | Ферромарганец | а) Mn – 75 б) Mn – 80 | Раскислитель легирующая добавка |

| 3 | Феррохром | Cr – 60 | легирующая добавка |

| 4 | Ферромолибден | Mo – 55 | легирующая добавка |

| 5 | Ферротитан | Ti – 25 | легирующая добавка |

| Ферровольфрам | W – 80 | легирующая добавка | |

| Феррофосфор | P – 14 | легирующая добавка | |

| Силикокальций | Ca – 30,Si – 60 | Раскислитель | |

| АМС | Al, Mn, Si | Комбинированный Раскислитель | |

| Лигатура Si, Cu | Si – 92, Cu – 8 | легирующая добавка | |

| Лигатура Ni, Al | Ni – 63, Al – 37 | легирующая добавка | |

| Никель | Ni – 99 | легирующая добавка | |

| Кобальт | Co – 99,9 | легирующая добавка |

Порядок выполнения работы и составления отчета

Студент изучает согласно настоящим методическим указаниям все материалы, находящиеся в коллекции лаборатории с занесением в отчет данных, отражающих химический состав, характеристики и области применения для 10-ти заданных материалов

Страны являющиеся крупнейшими поставщиками сырья для черной металлургии

О том, какое сырье используется для выплавки чугуна или стали известно каждому еще со школьной скамьи. Однако, современные условия формирования рынка черной металлургии заслуживает более глубокого анализа.

Если раньше металлургические предприятия располагались в непосредственной близости от сырьевых месторождений, то сегодня не все так просто.

На данном этапе разгорелась нешуточная борьба между производителями и потребителями сырья.

Металлургические комбинаты сегодня проходят через стадию укрупнения, поэтому большинство из них имеют завершенный основной цикл.

В основном сырье для черной металлургии добывается в открытых карьерах, и только приблизительно пятая часть – в шахтах.

Железорудные продукты

Запасы сырья для потребностей черной металлургии разбросаны по всему миру. Заметим, что эти запасы имеют весьма разнообразные характеристики руды, различаются по содержанию полезных компонентов. Поэтому ископаемые из некоторых месторождений требуют обогащения или переработки.

Непосредственно сырьем для производства чугуна, стали и ферросплавов являются железная, марганцевая и хромовая руды. Виды сырья подразделяются на:

- товарную железную руду;

- крупнокусковую руду;

- концентрат мокрой магнитной и сухой сепарации;

- аглоруду;

- агломерат;

- окатыши.

Реалии сегодняшнего дня изменили отношения между крупнейшими производителями металла и поставщиками сырья, что объясняется многими причинами. Одна из них географическое перераспределение собственников богатых месторождений.

Исторически производство металлов сосредоточено в развитых странах, а крупнейшие экспортеры железных руд сконцентрированы в развивающихся. По прогнозам аналитиков рынка в самое ближайшее время почти 70% мирового экспорта будут осуществлять Бразилия и Австралия. Причем Бразилия может успешно конкурировать за счет более низкой цены.

Россия, обладающая почти 17% мировых запасов железорудного сырья, не играет особой роли на рынке экспорта-импорта, поскольку ориентирована больше на внутренний спрос. Серьезным игроком выступает Китай, который проводит достаточно агрессивную инвестиционную политику в азиатском и африканском регионах.

Тем не менее, новым игрокам на сырьевых рынках трудно прокладывать себе дорогу, поскольку производители стали предпочитают иметь четкий график поставок сырья для производства на несколько лет вперед.

Можно выделить основные факторы, оказывающие формирующее влияние на сырьевой рынок черной металлургии:

- разрабатываемые месторождения;

- система подписания долгосрочных контрактов, которая ослабляет конкуренцию и ограничивает выход на рынок новых игроков;

- концентрация производства, путем укрупнения компаний;

- зависимость объемов импорта от политической ситуации.

Сырье для черной металлургии

Из какого сырья выплавляют сталь либо чугун, знает, наверное, каждый еще со школы. Новый рынок черной металлургии формируется уже совсем по другим принципам.

Как правило, ранее, металлургическая промышленность и объекты по добыче сырья находились недалеко друг от друга. Сейчас же все устроено по-другому. Между производителями и потребителями сырья идет некое противостояние.

Поскольку большинство металлургических комбинатов в данное время наращивают темпы своего производства, основная часть их уже наладила основной цикл.

- В черной металлургии применяется сырье, которое извлекают из открытых карьеров, при этом из шахт добывают всего лишь пятую часть материала.

- Открытый карьер

- Железная руда

Материал, с которым работает черная металлургия, есть практически в каждом уголке планеты. Стоит отметить, что ЖРС обладает различными характерными особенностями, неодинаковым процентным содержанием всевозможных элементов. Из-за этого определенным элементам необходимо обогащение, либо специальная обработка. Сталь, чугун, ферросплавы изготавливают из железной, хромовой, марганцевой руды.

Виды сырья:

— Товарная железная руда; — крупнокусковая руда; — аглоруда; — концентрат мокрой, магнитной и сухой сепарации; — окатыши; — агломерат.

В нынешнее время сотрудничество между поставщиком и крупным производителем серьезно изменились. Одной из причин этому явлению стала смена владельцев богатых месторождений.

Так сложилось, что в основном металлы производят развитые страны, а большой поток экспорта железных руд идет из развивающихся стран. Некоторые рыночные аналитики утверждают, что в скором будущем около 70 процентов всего мирового экспорта руды пойдет из Австралии и Бразилии.

К тому же Бразилия будет в выигрышном положении благодаря незначительным ценам. Что касается РФ, то даже, несмотря на ее 17 процентные мировые запасы железной руды, особой роли на этом рынке она играть не будет. Дело в том, что основной задачей России в первую очередь является удовлетворение собственных потребностей.

Китай в этом плане считается достаточно серьезным игроком, проводящий в странах Африки и Азии свою инвестиционную политику.

Что касается новых участников этого большого сырьевого рынка, то им довольно сложно проложить себе дорогу, так как производитель стал думать на несколько шагов вперед, при этом никакого сбоя в поставках тут быть не должно.

- Факторы, влияющие на сырьевой рынок черной металлургии:

- — Разработка месторождений; — утверждение договоров на длительный период; — увеличение производительных мощностей; — влияние политической обстановки на объемы импортируемой продукции.

- Металлорудное сырьё

В зависимости от географии залежей железных руд зависит покупка/ продажа данных материалов. Государства, в которых есть большие запасы железной руды, приходятся, как правило, экспортерами.

К ним относятся: Китай, Бразилия, Австралия, добывающие в общей сложности больше половины мировой руды. Огромные накопления руды есть у Америки, Индии, Венесуэлы, Швеции, Италии, Франции, Казахстана, Украины и у РФ.

Некоторые страны с большими собственными запасами руды закупают ее еще и у других государств. Это Англия, Америка, Корея, Япония, Германия.

Коксующиеся угли

Большие добывающие комбинаты строились обычно там, где находились залежи коксующихся углей. Крупными металлургическими центрами являются: Донбасс на Украине, Рур, Кузбасс. Чтобы выплавить 1 тонну чугуна, необходим коксующийся уголь и железная руда почти в одинаковых пропорциях — 1,5:1,2.

Наилучшим вариантом при этом считается, когда уголь, марганцевую, а также железную руду добывают рядом. Такие места есть на Украине, в Казахстане, Индии, Китае, Австралии. Но такое бывает редко, обычно на месторождении добывается что-то одно.

Это одна из главных причин из-за чего металлургические заводы строились вблизи от объектов добычи железной руды, или на плодородных угольных площадях.

Выплавка металла

Лом

В процессе человеческой деятельности появилось много вторичных материалов (металлолома), которые можно переработать. Большое количество сталелитейных заводов стали заниматься переработкой лома.

Сталь, выполненная из отработанных материалов, стоит меньше, так как не требуется производство чугуна. На данный момент времени примерно половина всей мировой стали изготавливают из собственного, либо импортированного лома.

Металлургические заводы стали возводить рядом с портами, так как перевозить лом выгоднее по воде.

Металлорудное сырье

География расположения крупных залежей железных руд определяет потоки импорта-экспорта сырья. Страны, обладающие существенными железорудными запасами являются в основном экспортерами – это Австралия, Бразилия, Китай, которые в совокупности добывают белее половины всей руды в мире (ежегодная добыча составляет около 1 млрд тонн руды).

Достаточными запасами руд могут похвастаться США, Индия, Канада, Россия и Украина, Казахстан, Франция, Италия, Швеция, Венесуэла. При этом многие страны, имеющие свои запасы сырья, также являются его импортерами.

Например, Китай, имеющий чрезвычайно развитую металлургическую отрасль, является крупным импортером, впрочем, как и США, и Великобритания, и ФРГ, и Япония, и Корея.

Месторождения черных металлов на планете

Железо по масштабам добычи стоит на первом месте среди всех металлов. Его массовое содержание в природе, в том числе и в земной коре, исчисляется биллионами. При этом, по данным специалистов, человек на сегодняшний день разведал только сто миллиардов тонн.

Если говорить о мировых месторождениях черных металлов, в первую очередь железа, то следует заметить, что они есть на всех континентах, во всех частях света, кроме точек крайнего Севера. При этом распределение по странам примерно следующее (в порядке убывания):

- Россия (около сорока процентов всех мировых запасов);

- Бразилия;

- Австралия;

- Канада;

- США;

- Китай;

- Индия;

- Швеция.

Коксующиеся угли

Одним из традиционных принципов размещения крупных металлургических комбинатов была ориентация на залежи коксующихся углей. Это сырье для черной металлургии имеет большое значение. Примеры таких металлургических центров — Кузбасс, Рур, украинский Донбасс.

Чтобы выплавить одну тонну чугуна, нужно примерно одинаковое количество железной руды и коксующегося угля (1,5:1,2).

Идеальная сырьевая база для такого материалоемкого производства – наличествующие рядом месторождения железной и марганцевой руд, а также залежи угля. Такие уникальные зоны существуют в Украине, Индии, Казахстане, Австралии, Китае.

Но чаще встречается что-то одно, и поэтому традиционно металлургические центры располагались ближе к месторождениям железной руды, или на территориях, богатых углями.

Применение в других отраслях промышленности

Можно назвать несколько основных сфер, в которых находят применение черные металлы:

- Химическая промышленность.

- Машиностроение.

- Производство мебели специального назначения.

- Выпуск посуды.

- Производство конструкционных деталей.

Это, конечно, далеко не полный список, а лишь самые распространенные области, на долю которых приходится подавляющее большинство продуктов черной металлургии.