Выпуск велосипедов, мотоциклов, тракторов, автомобилей, электродвигателей, швейных и других машин осуществляется на заводах такими темпами, когда счет времени обработки и сборки ведется не только минутами, но и секундами.

Детали этих машин должны быть изготовлены точно по чертежам и техническим условиям так, чтобы при сборке они подходили одна к другой без слесарной подгонки, что сокращает время на сборку и удешевляет стоимость изделия.

Важно также, чтобы при ремонте машины новая деталь, заменяющая изношенную, могла быть установлена на ее место без подгонки. Детали, удовлетворяющие таким требованиям, называются взаимозаменяемыми.

Взаимозаменяемость – это свойство деталей занимать свои места в узлах и изделиях без предварительного подбора или подгонки по месту.

Сопряжение деталей.

Две детали, подвижно или неподвижно соединяемые друг с другом, называют сопрягаемыми. Размеры, по которым происходит соединение этих деталей, называют сопрягаемыми размерами. Размеры, по которым не происходит соединение деталей, называют свободными размерами.

Примером сопрягаемых размеров может служить наружный диаметр фрезерной оправки и соответствующий ему диаметр отверстия в насадной фрезе, диаметр шейки оправки и соответствующий ему диаметр отверстия в подшипнике подвески.

Примером свободных размеров может служить наружный диаметр установочных колец фрезерной оправки, длина фрезерной оправки, ширина цилиндрической фрезы.

Сопрягаемые детали должны быть выполнены взаимозаменяемыми.

Понятие о точности обработки.

Изготовить партию взаимозаменяемых деталей абсолютно одинакового размера невозможно, так как на точность обработки влияют неточность и износ станка, износ фрезы, неточности при установке и закреплении заготовки и другие причины.

Как правило, все детали данной партии при обработке имеют отклонения от заданных размеров и формы. Но величины этих отклонений должны быть назначены таким образом, чтобы сопрягаемые размеры могли обеспечить сборку деталей без подгонки, т.е.

чтобы детали были взаимозаменяемыми.

Конструкторы изделий при назначении величины допускаемых отклонений на сопрягаемые детали руководствуются установленными государством стандартами – ГОСТ. Ниже вкратце излагаются основные понятия о допусках и предельных отклонениях, вытекающие их ГОСТ 7713-55.

Понятие о допуске и предельных отклонениях. Величина допустимых отклонений указывается в чертежах детали со знаками плюс и минус.

Знак минус показывает, что деталь может быть изготовлена с отклонением в меньшую сторону; знак плюс показывает, что деталь может быть изготовлена с отклонением в большую сторону.

Например, поставленный в чертеже бруска размер 10-0,1 мм показывает, что брусок может быть отфрезерован так, чтобы после его обработки его размер лежал в пределах между 10 мм и 9,9 мм.

Точно также поставленный в чертеже диаметр паза 10+0,2 мм показывает, что паз может быть отфрезерован так, чтобы после обработки его размер лежал в пределах между 10 мм и 10,2 мм.

Поставленный в чертеже размер 10+0,2-0,1 мм показывает, что обработанная деталь будет годной, если ее размер составляет не менее 9,9 мм и не более 10,2 мм, т.е. лежит в этих пределах.

Номинальным размером называется основной расчетный размер, от которого исходят при назначении отклонений. Если в чертеже указан размер 10+0,2 -0,1 мм, то размер 10 мм называется номинальным.

Действительным размером называется размер, полученный при измерении обработанной детали. Размеры, между которыми может находиться действительный размер годной детали, называются предельными размерами.

Действительный размер детали с размерами 10+0,2-0,1 мм может лежать в пределах 10+0,2 = 10,02 мм и 10-0,1 =9,9 мм.

Больший размер называется наибольшим предельным размером, а меньший – наименьшим предельным размером.

Разность между наибольшим и наименьшим предельными размерами называется допуском размера.

- Верхним предельным отклонением называется разность между наибольшим предельным размером и номинальным размером.

- Нижним предельным отклонением называется разность между наименьшим предельным размером и номинальным размером.

- Допуск можно также определить, как разность между верхним и нижним предельными отклонениями.

- Действительным отклонением называется разность между действительным и номинальным размерами.

- При графическом изображении допусков отклонения размеров откладываются от линии, соответствующей номинальному размеру и называемой нулевой линией; положительные отклонения откладываются вверх от нулевой линии, а отрицательные – вниз.

Зазоры и натяги

Если брусок с размерами грани 10-0,1 мм посадить в паз с размерами грани 10+0,2+0,1 мм, то в соединении бруска с пазом получится зазор, и брусок можно будет передвигать вдоль паза. Такая посадка (сопряжение двух деталей) называется свободной. Наибольший зазор в этом случае составит 0,3 мм, а наименьший будет равен 0,1 мм.

Если же размер бруска будет 10+0,2+0,1 мм, а паза 10-0,1 мм, то брусок не войдет свободно в паз и его придется вставлять с силой или запрессовывать.

В соединении получится натяг или отрицательный зазор, наименьшая величина которого равна 0,1 мм. А наибольшая 0,3 мм.

Такая посадка называется неподвижной, так как брусок нельзя будет передвигать вдоль паза.

Таким образом, можно сделать следующие заключения.

- Зазором называется положительная разность между размером паза и размером бруска, обеспечивающая свободу их движения относительно друг друга.

- Натягом называется отрицательная разность между размером паза и размером бруска (размер бруска больше размера паза), которая после посадки бруска в паз создает неподвижное их соединение.

Посадки.

Посадкой называется характер соединения сопрягаемых деталей, определяемый разностью между размерами паза и бруска, создающий большую или меньшую свободу (зазор или натяг) их относительного перемещения или степень сопротивления взаимному перемещению. В зависимости от наличия в сопряжении бруска и паза зазора или натяга различают посадки с зазором, с натягом и переходные.

Посадками с зазором, или свободными, называют такие посадки, при которых обеспечивается возможность относительного перемещения сопряженных деталей во время работы.

В зависимости от величины зазора степень относительного перемещения деталей, сопряженных свободной посадкой, может быть различной.

Для вращения шпинделя фрезерного станка в подшипниках зазор должен быть меньшим и, следовательно, посадка более тугой, чем для посадки колец на фрезерную оправку.

Посадками с натягом, или неподвижными, называют посадки, при которых во время работы не должно происходить перемещения сопряженных деталей относительно друг друга.

В зависимости от величины натяга степень свободы сопряженных деталей неподвижной посадки может быть различной.

Так, посадку шейки вала в кольцо шарикоподшипника производят с меньшим натягом, чем посадку колеса железнодорожного вагона на шейку оси.

При переходных посадках возможно получение, как натягов, так и зазоров. При наибольшем предельном размере бруска и наименьшем предельном размере паза получается натяг, а при наименьшем предельном размере бруска и наибольшем предельном размере паза получается зазор (в таблицах допусков в графе «натяг» обозначен знаком минус).

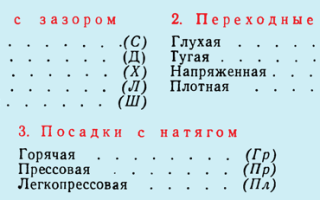

- Ниже приводятся посадки, относящиеся к рассмотренным трем группам; в скобках даются их сокращенные обозначения.

- Наибольший натяг получается при горячей посадке, меньший — при прессовых посадках; наименьший зазор получается при скользящей посадке, немного больший — при посадке движения, почти втрое больший при ходовой, затем еще больший при легкоходовой и, наконец, наибольший при широкоходовой посадке.

- При глухой, тугой, напряженной и плотной посадках, как указывалось выше, возможны натяги и зазоры в зависимости от получающихся отклонений размера.

Классы точности

Точность изготовления характеризуется величиной допускаемых отклонений от заданных размеров и формы. Для разных машин требуются детали с различной точностью обработки.

Очевидно, что детали плуга, дорожного катка и других сельскохозяйственных и дорожных машин могут быть изготовлены менее точно, чем детали фрезерного станка, а детали фрезерного станка требуют меньшей точности, чем детали измерительного прибора.

В связи с этим в машиностроении детали разных машин изготовляют по разным классам точности. В СССР (были) приняты десять классов точности.

- пять из них: 1-й, 2-й, 2а, 3-й, За — требуют наибольшей точности обработки;

- два других: 4-й и 5-й — меньшей;

- три остальных: 7-й, 8-й, 9-й — еще меньшей.

Применение классов точности в различных областях

- 1-й класс точности применяют при изготовлении особо точных изделий. Вследствие очень малых допусков работа по 1-му классу точности требует высокой квалификации рабочего и точного оборудования, приспособлений и инструмента.

- 2-й и 2а классы точности применяют наиболее часто. По ним изготовляют ответственные детали станков, автомобильных, тракторных, авиационных и электрических двигателей, текстильных и других машин.Наряду с этим в отраслях машиностроения, выпускающих указанные машины, детали менее ответственных соединений изготовляют по 3-му, 4-му, 5-му и другим более грубым классам точности.

- 3-й и За классы точности применяют главным образом в тяжелом машиностроении при производстве турбин, паровых машин, двигателей внутреннего сгорания, трансмиссионных деталей и т. д.

- По 4-му классу точности изготовляют детали сельскохозяйственных машин, паровозов, железнодорожных вагонов и т. д.

- 5-й класс точности применяют в машиностроении для неответственных деталей менее точных механизмов.

- 7-й, 8-й и 9-й классы точности применяют при изготовлении более грубых деталей и особенно при заготовительных операциях: литье, штамповке, медницко-слесарных работах и т. д.

- Свободные размеры деталей выполняют обычно по 5-му или 7-му классам точности.

Чтобы показать, с какой посадкой и по какому классу точности нужно изготовить деталь, в чертежах на номинальных сопрягаемых размерах ставится буква, обозначающая посадку, и цифра, соответствующая классу точности.

Например, С4 означает: скользящая посадка 4-го класса точности; Х3 — ходовая посадка 3-го класса точности и т. п. Для посадок 2-го класса точности (особенно широко распространенных) цифра 2 не ставится.

Поэтому, если в чертеже на сопрягаемом размере рядом с буквой посадки нет цифры, то это значит, что деталь надо изготовить по 2-му классу точности. Например, Л означает легкоходовая посадка 2-го класса точности.

С. В. Аврутин Источник: Основы фрезерного дела, С. В. Аврутин, 1962г Дата в источнике: 1962г

Манометры на основе мембран, мембранных коробок, сильфонов

Манометры выпускаются следующих классов точности: 0,6; 1; 1,5; 2,5; 4 (цифры расположены в порядке уменьшения значения класса точности приборов).

Класс точности – это максимально допустимая относительная погрешность прибора, приведенная к диапазону его шкалы, выраженная в процентах. Чем ниже значение класса точности тем меньше погрешность манометра.

Согласно ГОСТ 2405-88 класс точности приборов должен выбираться из ряда: 0,4; 0,6; 1,0; 1,5; 2,5; 4,0. В случае с дифференцированным значением основной погрешности устанавливают следующие условные обозначения классов точности: 0,6-0,4-0,6; 1-0,6-1; 1,5-1-1,5; 2,5-1,5-2,5; 4-2,5-4.

Обозначение класса точности

Предел допускаемой основной погрешности, % диапазона показаний, в диапазоне шкалы

Скобы для степлера – их типы, размеры и виды!

Среди приборов, применяемых для измерения давления, наиболее широкое распространение получили пружинные приборы – манометры, вакуумметры, мановакуумметры.

Основным элементом таких приборов является трубчатая пружина, которая деформируется под действием подведенного давления, причем деформация пропорциональна величине давления.

Упругие свойства пружин не остаются постоянными с течением времени, поэтому такие приборы в обязательном порядке следует подвергать периодически поверке.

Большинство приборов, используемых для измерения давления и разрежения, подлежат обязательной государственной поверке.

Если в результате поверки прибор признан годным, он снабжается клеймом установленного образца или соответствующими свидетельствами, в которых указываются константы приборов или поправки к их показаниям.

Однако, несмотря на государственный контроль за состоянием приборов, на предприятиях должен осуществляться ведомственный контроль, причем сроки поверки зависят от условий эксплуатации приборов.

- В эксплуатационных и лабораторных условиях поверка приборов для измерения давления сводится к следующему:

- 1. Поверка нулевой точки;

- 2. Поверка прибора в рабочей точке;

3. Полная поверка прибора.

Первые два способа не являются собственно поверкой; они относятся к контролю за состоянием прибора только по одному признаку.

Поверка нулевой точки заключается в наблюдении за положением стрелки прибора, отключенного от установки. Если в отключенном приборе при сообщении его с атмосферой стрелка устанавливается на нулевом штрихе, считается, что прибор не имеет повреждений.

Чтобы произвести поверку прибора в рабочей точке, к работающей установке подключают контрольный прибор, точность показаний которого известна. Оба прибора сообщаются с одним и тем же давлением, определяется разность их показаний.

Полная поверка прибора проводится в лабораторных условиях со снятием прибора с рабочей установки. Такая поверка дает полную информацию о состоянии прибора, и сомнений в исправности прибора, прошедшего такую поверку, быть не может.

Поверка технического манометра производится с целью определения его пригодности для дальнейшей эксплуатации.

Описание установки и приборов

Поверка рабочего манометра производится на установке, изображенной на рис. 5.1. Избыточное давление создается специальным прессом, с помощью которого можно произвольно создавать давление в весьма широких пределах.

Пресс представляет собой цилиндр 7, внутри которого перемещается поршень 9, приводимый в движение маховиком 11. Полость давления сообщается с резьбовыми отверстиями, предназначенными для установки поверяемого 4 и образцового 1 манометров.

Отверстия для установки манометром могут быть перекрыты вентилями 5 и 6, что необходимо для установки и смены манометров.

Для заполнения пресса обычно используют трансформаторное или вазелиновое масло, которое поступает в цилиндр пресса и в манометры из емкости 3 при открытом вентиле 2.

Заполнение внутренних полостей маслом производится при открытом вентиле 2 и крайнем правом положении поршня.

Затем вентиль 2 закрывается, а поршень вращением маховичка перемещается влево, масло в цилиндре сжимается, за счет чего и создается избыточное давление.

Р

ис. 5.1. Установка для поверки пружинных манометров по образцовому пружинному манометру

Для целей поверки и градуировки различных пружинных манометров, вакуумметров и мановакуумметров широко применяют образцовые пружинные приборы. Иногда образцовые приборы используют и для выполнения непосредственных измерений давления и разрежения. Образцовые приборы изготавливаются только в виде манометров и вакуумметров, образцовых мановакуумметров не выпускают.

Образцовые манометры изготавливаются с трубчатой пружиной, секторным передаточным механизмом и конструктивно они мало отличаются от обыкновенных технических рабочих манометров.

Отличие заключается в том, что в образцовых манометрах за счёт более качественной отделки, тщательной подготовки передаточного механизма высокого качества трубчатых пружин, достигается большая точность измерений.

Кроме того, в образцовых приборах применяются особые шкалы и иного вида стрелки.

Какие существуют классы точности

Согласно ГОСТ 2405-88 класс точности манометра должен выбираться из ряда чисел:

Как связаны диаметр и класс точности манометра?

Диаметр и класс точности манометра параметры взаимосвязанные, чем выше точность прибора для измерения давления, тем больше диаметр его шкалы.

Какая погрешность у манометра с классом точности 1,5

Погрешность измерения манометра, зависит не только от его класса точности, но и от диапазона измерений.

Рассмотрим пример, диапазон измерения манометра составляет 10 МПа, класс точности прибора 1,5. Это означает, что максимальная погрешность манометра не должна превышать 10*1,5/100=0,15 МПа.

Манометр класса точности 2,5

Обозначение 2,5 означает, что максимально допустимая погрешность измерений манометра составляет 2,5% от его диапазона измерений.

Классификация вакуумметров в зависимости от типа устройства

- К этой категории относятся:

- жидкостный;

- механический: мембранный, деформационный и т.д.;

- тепловой: термопарный, теплоэлектрический;

- компрессионный: вакуумметр Мак-Леода;

- ионизационный;

- магнитный;

- вязкостный;

- электроразрядный;

- радиометрический.

Вакуумметры, представленные выше, вы можете использовать для измерения полного давления.

Однако, нередко встречаются ситуации, когда требуется измерить другие разновидности газа. Например, в случае с парциальным давлением необходимо работать со специальными измерителями и масс-спектрометрами. В связи с этим мы получаем еще одну классификацию вакуумных манометров.

Как узнать класс точности манометра

Класс точности указывается на шкале прибора, перед числовым значением могут располагаться буквы KL или CL.

Вычисление класса точности прибора

Предположим, что на шкале указан класс точности 1,0, а диапазон измерения прибора 250 Bar. При сравнении результатов измерения давления с показаниями образцового манометра выяснилось, что погрешность составляет 2 Bar. Соответствует ли манометр указанному классу точности?

Шабер своими руками из чего сделать. Шабер из напильника

- Для того, чтобы ответить на этот вопрос произведем вычисление класса точности, для этого соотнесем погрешность измерений с диапазоном измерения прибора и выразим результат в процентах.

- Полученный результат не превышает 1, это означает, что манометр соответствует указанному классу точности 1,0.

- Заказать манометр и узнать более подробно о его классе точности Вы можете у специалистов компании Гидро-Максимум.

Манометры – измерительные приборы для определения давления газа, пара, жидкости в закрытых пространствах. Общее название распространяется на несколько типов устройств – барометры, вакуумметры, манометры избыточного или абсолютного давления.

Кроме того, даже в одной линейке приборы отличаются по разным параметрам, в том числе, по классу точности измерений.

Отраженная в процентном соотношении наиболее допустимая относительная погрешность в диапазоне измерений называется классом точности манометра. Информация о шести применяемых классах прописана в ГОСТ 2405-88: 0,4, 0,6, 1, 1,5, 2,5, 4.

Показатель напрямую зависит от диаметра шкалы прибора: чем он больше, тем меньше погрешность. То есть, манометр диаметром 250 мм показывает более точные данные, чем 40-миллиметровый.

Меньшую погрешность устройства обозначают меньшие числовые обозначения класса точности.

Выбор прибора по классу точности зависит от проектного решения относительно применяемых средств измерения, которое, в свою очередь, определяется технологическим процессом и стоимостью устройства. С возрастанием точности датчика растёт и его цена, становятся выше требования к обслуживанию, затраты на поверку и ремонт.

Класс точности манометра должен быть не ниже 2,5, если рабочее давление достигает 2,5 Мпа, 1,5 при давлении, превышающем 2,5 Мпа. Кроме того, следует учитывать размеры корпуса, исполнение прибора и способ крепления соответствующие месту установки.

Виды манометров

Сегодня существует большое количество разновидностей манометров. Они имеют различную конструкцию и подходят для разных целей. Для измерения давления рабочей среды в трубопроводах и различном оборудовании чаще всего применяют следующие виды приборов:

- пружинные— величина давления уравновешивается за счет силы, возникающей при деформации пружины. Приборы отличаются простотой конструкции, благодаря этому при необходимости не составляет сложности разобрать манометр для проведения ремонта;

- мембранные— основным функциональным элементом является мембрана, которая деформируется под действием напора рабочей среды, за счет чего возникает уравновешивающая сила упругости;

- поршневые— для уравновешивания давления используется поршень с грузом определенной величины;

- электроконтактные— эти приборы используются в системах автоматического контроля и сигнализации.

Предохранительные устройства

Каждый ОКН для обеспечения безопасных условий эксплуатации снабжается ПУ от повышения давления выше допустимого.

В качестве ПУ применяются: пружинные ПК; рычажно-грузовые ПК; импульсные ПУ; мембранные ПУ; другие ПУ, применение которых согласовано с РТН.

Пружинные клапаны:конструкция должна исключать возможность затяжки пружины сверх установленной величины; пружина должны быть защищена от недопустимого нагрева (охлаждения) и непосредственного воздействия рабочей среды. Предусматривается устройство для проверки исправности действия клапана в рабочем состоянии путём кратковременного принудительного подрыва. При расположении клапана выше 2,5 м предусматривается дистанционный привод.

Рычажно-грузовые клапаны:установка на передвижных объектах не допускается. Вес указывается на грузе. Груз неподвижно закрепляется на рычаге.

Диаметр прохода рычажно-грузового и пружинного клапанов не менее 20 мм.

Мембранные ПУ:необходимость установки и конструкцию определяет проектная организация. Устанавливаются: – вместо рычажно-грузовых и пружинных клапанов, когда эти клапаны в рабочих условиях конкретной среды не могут быть применены вследствие их инертности или других причин;

– перед ПК в случаях, когда ПК не могут надёжно работать вследствие вредного воздействия рабочей среды (коррозия, эрозия, прикипания, примерзания. Т. п.)или возможных утечек через закрытый клапан опасных и вредных веществ;

- – параллельно с ПКПК для увеличения пропускной способности систем сброса давления;

- – на выходной стороне ПКПК для предотвращения вредного воздействия рабочих сред со стороны сбросной системы и для исключения влияния колебаний противодавления этой системы на точность срабатывания ПКПК.

- На каждом паровом и водогрейном котле должно быть установлено не менее двух ПУ.

Суммарная пропускная способность ПУ, устанавливаемых на паровом котле, должна быть не менее номинальной паропроизводительности котла. Пропускная способность ПУ указывается в его паспорте.

ПУ должны защищать от превышения давления:

Устройство токарного патрона для станков по металлу и дереву

- Сосуды: с давлением до 3 кгс/см2не более чем на 0,5 кгс/см2расчётного; от 3 до 60 кгс/см2 15% расчётного; свыше 60 кгс/см2 10% расчётного.

- При работающих ПК допускается превышение давления в сосуде более чем на 25% рабочего при условии, что это превышение предусмотрено проектом и отражено в паспорте.

- Котлы – не более чем на 10% расчётного (разрешенного).

- Трубопроводы – не более чем на 10% расчётного, при расчётном давлении до 5 кгс/см2– не более чем на 0,5 кгс/см2.

- Для котлов и трубопроводов превышение давления при полном открытии ПК выше чем на 10% расчётного может быть допущено, если это предусмотрено расчётом на прочность.

- Сосуды и трубопроводы, расчётное давление которых ниже давления питающего их источника, должны иметь редуцирующее устройство с манометром и предохранительным клапаном, которые устанавливаются со стороны меньшего давления после редуцирующего устройства.

- Если эксплуатации объекта разрешена на пониженном давлении, то регулировка ПУ производится по этому давлению, пропускная способность ПУ должна быть проверена расчетом.

- Методика и периодичность регулирования ПУ и давление начала их открытия должны быть указаны предприятием-изготовителем в инструкции по монтажу и эксплуатации объекта.

ПУ поставляется заказчику с паспортом, включающим характеристику его пропускной способности. К паспорту прилагается инструкция по эксплуатации.

- ПУ устанавливается на патрубках или трубопроводах, непосредственно присоединённых к объекту.

- Отбор рабочей среды из патрубков на которых установлены ПУ не допускается.

- Установка запорной арматуры между объектов и ПУ, а также за ним не допускается.

ПУ должны иметь отводящие трубопроводы, оборудованные дренажами для слива конденсата. Установка запорных устройств на дренажах не допускается.

- Проверка:

- Исправность действия проверяется кратковременным принудительным подрывом.

- Персоналом:

- – для котлов и трубопроводов – как для манометров;

- – для сосудов – порядок и сроки в зависимости от технологического процесса указываются в инструкции по эксплуатации ПУ, утверждённой владельцем в установленном порядке.

- Результаты проверки, сведения об их настройке записываются в сменный журнал лицами, выполняющими указанные операции.

ГОСТ 12.2.085–82 «Клапаны предохранительные. Требования безопасности».

Устройство манометра для измерения давления воды

Манометр для измерения давления воды в водопроводе обладает очень простой конструкцией. Прибор состоит из корпуса и шкалы, на которой указывается измеряемая величина. Внутри корпуса может быть расположена трубчатая пружина или двухпластинчатая мембрана. Также внутри устройства находится держатель, трибко-секторный механизм и упругий чувствительный элемент.

https://www.youtube.com/watch?v=kLQ6uLyx4_w\u0026t=58s

Принцип действия прибора основывается на уравновешивании показателей давления посредством силы деформации мембраны или пружины. В результате этого процесса упругий чувствительный элемент смещается, что приводит в действие показывающую стрелку устройства.

Как обозначается класс точности для различных средств измерений

Класс точности измерительного прибора — обобщенная характеристика прибора, определяемая пределами допускаемых основной и дополнительных погрешностей, а также другими свойствами прибора, влияющими на точность, значения которых устанавливаются в стандартах на отдельные виды средств измерений.

Класс точности характеризует свойства приборов в отношении точности, но не является непосредственным показателем точности измерений, выполняемых с помощью этих приборов.

Например, класс точности вольтметров характеризует пределы допускаемой основной погрешности и допускаемых изменений показаний, вызываемых внешним магнитным полем и отклонениями от нормальных значений температуры, частоты переменного тока и некоторых других влияющих величин.

Класс точности измерительного прибора — это число, которое соответствует наибольшей погрешности, допустимой нормами. Класс точности выражается в процентах от верхнего предела измерения прибора. Например, термометр класса 1 может иметь допустимую погрешность 1 % от верхнего предела шкалы.

Класс точности измерительного прибора определяется наибольшей допустимой погрешностью в процентах величины, соответствующей предельному значению шкалы прибора.

Класс точности измерительных приборов нормируется как обобщенная характеристика средств измерений, определяемая пределами допускаемых основной и дополнительных погрешностей, а также другими свойствами средств измерений, влияющих на их точность, значения которых устанавливаются стандартами на соответствующие виды измерительных приборов.

Классом точности измерительного прибора называется его характеристика, которая определяет степень точности измерения, пределы основной погрешности. Для приборов теплотехнического контроля холодильных установок класс точности численно равен максимальной величине приведенной основной погрешности, выраженной в процентах.

- Что характеризует класс точности измерительных приборов.

- Приведенная допустимая погрешность определяет класс точности измерительного прибора.

- Значение какой величины определяет обозначение класса точности измерительного прибора.

- Предельные значения основной и дополнительной погрешностей определяют класс точности измерительного прибора, который задается двумя способами: по величине абсолютной погрешности и по величине наибольшей допустимой основной приведенной погрешности в виде абсолютного числа, совпадающего с пределом допустимой погрешности для конечного значения рабочей части шкалы.

В физико-химических иследованиях первый путь равносилен увеличению класса точности измерительных приборов или переходу к более прецизионным методам измерений.

Второй путь представляется более доступным, но он пригоден лишь применительно к измерению экстенсивных величин.

Кроме того, для успешного использования этого приема нужно быть уверенным в том, что абсолютная погрешность измерений не коррелирует с массой исследуемого образца и, следовательно, с измеряемым экстенсивным свойством.

Так, если абсолютная погрешность измерения энтальпии сгорания для калориметра данной конструкции есть величина приблизительно постоянная для заданного интервала значений 100 — 5000 Дж, с целью снижения относительной погрешности определения следует сжигать навески, обеспечивающие большое тепловыделение.

Максимальная погрешность этих измерений известна и определяется классом точности примененных измерительных приборов.

При различных экспериментальных работах очень важно правильно выбрать класс точности используемых измерительных приборов. Под точностью прибора понимают его свойство, характеризующее степень приближения показаний данного прибора к действительным значениям измеряемой величины

https://www.youtube.com/watch?v=kLQ6uLyx4_w\u0026t=157s

Обычно точность прибора задается классом точности прибора или указывается в его паспорте. Очевидно, что чем точнее прибор, тем меньше его погрешность и выше стоимость.

- Допустимое отношение сигнал / помеха зависит также от класса точности измерительного прибора.

- А ( / — ошибка измерения, которая определяется классом точности измерительного прибора; ДХ — допустимая погрешность измерения моделируемой величины.

- Особо специфическими являются требования, предъявляемые некоторыми стандартами в отношении класса точности измерительных приборов, применяемых при испытаниях.

Виды маркирования

Классы точности абсолютно всех измерительных приборов подлежат маркировке на шкале этих самых приборов в виде числа. Используются арабские цифры, которые обозначают процент нормированной погрешности. Обозначение класса точности в круге, например число 1,0, говорит о том, что ошибочность показаний стрелки аппарата будет равна 1%.

Если в обозначении используется кроме цифры еще и галочка, то это значит, что длина шкалы применяется в роли нормирующего значения.

Латинские буквы для обозначения применяются если он определяется пределами абсолютной погрешности.

Схема подключения ультрафиолетовой лампы

Существуют аппараты, на шкалах которых нет информации о классе точности. В таких случаях абсолютную следует приравнивать к одной второй наименьшего деления.

Электростатические КИП

Эти приборы работают на принципе взаимодействия заряженных электродов, которые разделены диэлектриком. Конструктивно они выглядят практически как плоский конденсатор. При этом, при перемещении подвижной части емкость системы также изменяется.

Наиболее известные из них – это устройства с линейным и поверхностным механизмом. У них немного разный принцип действия. У приборов с поверхностным механизмом емкость изменяется за счет колебаний активной площади электродов

В другом случае важно расстояние между ними

К достоинствам таких устройств относятся небольшая мощность потребления, класс точности ГОСТ, достаточно широкий частотный диапазон и т.д.

Недостатками являются небольшая чувствительность прибора, необходимость экранирования и пробой между электродами.

Для чего используются

Разнообразные виды измерительных трансформаторов встречаются как в небольших приборах размером со спичечный коробок, так и в крупных энергетических установках.

Их основное назначение – понижать первичные токи и напряжения до значений, необходимых для измерительных устройств, защитных реле и автоматики.

Применение понижающих катушек обеспечивает защиту цепи низшего и высшего ранга, поскольку они разделены между собой.

Понижающие средства разделяют по признакам эксплуатации и предназначены для:

- измерений. Они передают вторичный ток на приборы;

- защиты токовых цепей;

- применения в лабораториях. Такие понижающие средства имеют высокую классность точности;

- повторного конвертирования, они относятся к промежуточным инструментам.

Измерение

Измерительный трансформатор необходим для понижения высокого тока основного напряжения и передачу его на измерительные устройства. Для подключения стандартных приборов к высоковольтной сети потребовались бы громоздкие установки. Реализовывать инструменты таких размеров экономически не выгодно и не целесообразно.

Использование понижающих трансформаторов позволяет применять обычные устройства измерения в обычном режиме, что расширяет спектр их применения.

Благодаря снижению напряжения, они не требуют дополнительных модификаций. Трансформатор отделяет высоковольтное напряжение сети от питающего напряжения приборов, обеспечивая безопасность из использования.

От их классности зависит точность учета электрической энергии.

Защита

Кроме питания измерительных приборов понижающие трансформаторы подают напряжение на системы защиты и автоматической блокировки. Поскольку в сетевой электросети происходят перепады и скачки напряжения, которое губительно для высокоточного оборудования цепи.

В энергетических установках оборудование делится на силовое и вторичное, которое контролирует процессы первичной схемы подключения устройств. Высоковольтная аппаратура располагается на открытых площадках или устройствах. Вторичное оборудование находится на релейных планках внутри распределительных шкафов.

Закон фарадея электролиз выход по току

Промежуточным элементом передачи информации между силовыми агрегатами и средствами измерения, управления, контроля и защиты являются понижающие или измерительные трансформаторы. Они разделяют первичную и вторичную цепь от пагубного воздействия силовых агрегатов на чувствительные измерительные приборы, а также защищают обслуживающий персонал от повреждений.

Технические характеристики

Согласно документации, на схемах сети вольтметры принято обозначение окружностью с вписанной латинской буквой «V». На русских смехах он может заменяться на русскую букву «В». Более того, первая цифра после буквы в маркировке отображает тип устройства и специфику его использования. Например, В2 — вольтметр для постоянного тока, В3 — для переменного, В4 — для импульсного и т.д.

- Вам это будет интересно Разновидности бытовых и промышленных электрических выключателей

- Аппарат В3-38 для использования в сетях переменного тока

- Оценка характеристик прибора включает в себя следующие компоненты:

- Диапазон измерений. Он ограничивается наименьшим и наибольшим показателем, который способен изменить аппарат. Современные устройства обладают диапазоном от милливольт до киловольт. Промышленные аналоги же способны измерять как меньшие, так и большие напряжения;

- Точность измерений. Далеко не каждый домашний тестер отличается повышенной точностью измерений. Как уже было сказано, это зависит от его внутреннего сопротивления. Новые вольтметры при сравнительно небольших размерах обладают маленькими погрешностями измерений;

- Диапазон частот. Показывает чувствительность прибора к тем или иным сигналам с разными частотами, регистрируемых в сети;

- Температура и другие факторы. Эти параметры определяют показатели, при которых аппарат обладает минимальной погрешностью измерений, доступной для него;

- Собственно само внутреннее сопротивление (импеданс). Чем выше этот параметр, тем вольтметр более точен.

Цифровые устройства практически полностью вытеснили аналоговые

Важно! Технические характеристики аналоговых приборов сильно зависят от чувствительности магнитоэлектрического прибора. Чем меньше его ток полного отклонения, тем более высокосопротивительные резисторы можно использовать