Эффективное производство основывается на точной последовательности действий. Технологический процесс это разработанный и согласованный порядок выполнения поставленной задачи по изготовлению конечного продукта. В зависимости от производимых предметов, процесс может включать в себя различное количество отдельных рабочих алгоритмов, объединенных общим результатом.

Определение и характеристика

Понятие техпроцесса раскрывается на производстве. Взаимосвязанные действия, начинающиеся с логистики материала, переходящие к обработке и завершающиеся доводкой, упаковкой или монтажом готового изделия.

Подробное описание технологического процесса включает себя блоки — технологические операции. Для каждой операции характерны признаки общего процесса, а ее выполнение реализуется одним специалистом при помощи конкретного оборудования.

В общую схему все объединено технологическими переходами — завершенными операциями.

Схема технологического процесса металлургического завода

Для предприятия техпроцесс становится основой: на базе него формируется характеристика каждой рабочей единицы оборудования, вырабатываются особенности циклов взаимодействий рабочих цехов.

Если разобрать по пунктам, что же такое техпроцесс, можно выделить следующие этапы:

- экономическая обоснованность и оценка эффективности производства;

- производственные расчеты необходимых объемов материалов и станков;

- приобретение и доставка материала;

- процесс обработки сырья на оборудовании;

- упаковка или установка, реализация готового продукта.

Качественно отлаженная схема техпроцесса упрощает работу любого производства.

Основные и вспомогательные техпроцессы

Разработка любого техпроцесса предполагает его классификацию. Выделяются следующие виды:

- основные;

- вспомогательные;

- обслуживающие.

Основные техпроцессы дополнительно делятся на заготовительные, стадии обработки, сборки, отделки, информационного сопровождения. Это непосредственная разработка, создание товара или услуги, отвечающее целям организации. Само производство лишь составляющая общего механизма технологического процесса.

Вспомогательные процессы направлены на поддержание условий функционирования основных. В том числе сюда включается контроль за состоянием оборудования, цехов, поставка инструментов и средств индивидуальной защиты для специалистов. Каждая операция вспомогательного этапа важна и является обязательной к выполнению.

К обслуживающим процессам относятся логистические процедуры сырья, готовой продукции. В них задействуются складские и транспортные узлы. Вспомогательные и обслуживающие процессы могут быть переданы подрядным организациями — такой подход зачастую экономически более эффективный.

Составные части технологического процесса

Основные элементы технологического процесса на примере металлообработки это:

- Механическая обработка — действия с заготовкой для изменения ее форм и размеров. Происходит снятие материала специальным режущим инструментом на промышленном оборудовании.

- Технологическая операция — сегмент техпроцесса, исполняемый без перерыва одним исполнителем с привязкой к конкретному рабочему месту.

- Переход — обработка поверхности при помощи единственного инструмента с сохранением режима (неизменная скорость вращения, подача).

- Установка — часть операции, которая производится за одно закрепление заготовки. Несколько установок можно определить в операцию.

- Прием — конкретные действия рабочего персонала, направленные на достижение результата. К ним относятся запуск машин и оборудования, установка режущей гарнитуры, закрепление заготовок.

Схема для технологического процесса является дополнительным сопроводительным документом, наглядно поясняющим план работы.

Сущность технологического процесса

Процессом принято называть изменение объекта при наличии воздействия условий внутреннего или внешнего характера.

Ко внешним воздействиям относятся механическая обработка, взаимодействие с химическими реагентами, температурные и радиационные воздействия.

Факторы внутреннего характера — сопротивляемость материала детали или изделия на внешние воздействия, с сохранением формы и состояния на момент обработки.

Сущность правильного технологического процесса — правильный подбор материала и принципа воздействия на него.

В процессе производства, на стадии подготовки документации и разработки, технолог занимается выбором факторов воздействия на материал или сырье. Итоговый результат должен соответствовать:

- спецификациям на итоговый продукт;

- плановым нормам по выпуску и сроку производства изделий;

- экономической эффективности, установленной в модели работы предприятия.

Все производственные факторы должны оптимально сочетаться, чтобы изделия технологически быстро изготавливались и оптимально окупались в коротком промежутке времени.

Этапы ТП

Производственным циклам предшествуют стадии конструкторских и технологический решений. Этапы технологического процесса делятся на:

- подготовка и анализ входных данных по будущему продукту, материалу, производственной базе;

- выбор оптимальных технологических решений;

- обоснования технической возможности и экономической выгодности процесса для предприятия;

- оформление техпроцесса в формате технической документации.

Построение правильной последовательности для технологических операций занимает много времени. Итоговый результат включает плановые сроки, уровень качества, себестоимость конечного продукта. Большое число изделий производятся по ГОСТ, что требует дополнительного анализа со стороны технологов.

Если экономический расчет не сойдется с показателями, которые устанавливаются в плане предприятия, основные этапы техпроцесса повторяются. Нормальным считается близкое совпадение цифр расчетов и плана.

Виды техпроцессов

Виды технологических процессов обработки материалов классифицируют по разным параметрам. В плане повторяемости при изготовлении конечного продукта процессы делятся на:

- Единичный технологический процесс. Создается для изготовления уникального изделия, либо детали. Конечный результат имеет индивидуальную конструктивную и технологическую характеристику.

- Типовой технологический процесс. Рассчитан на определенный объем изделий одного типа. Изделия схожи в конструкции и технологических параметрах. Единичный техпроцесс в некоторых производствах состоит из комплекта типовых. Большее число типовых техпроцессов на производстве позволяет сокращать затраты на запуск изготовления изделий. Это позволяет улучшать экономические показатели предприятия.

- Групповой техпроцесс. В этом случае детали отличаются конструктивно, но имеют схожесть технологического плана.

Техпроцессы по характеристикам новаторства и инновационности разделяются на:

- Типичные. В производстве применяются классические, проверенные конструкции, методы обработки, инструментальный парк, оснастка.

- Перспективные. В работе применяются новейшие технологии и подходы, современные станки и инструмент. Данный вид характерен для организации, лидирующих в своих отраслях — они активно развивают материально-техническую базу предприятий.

Интересное: Что такое редуктор и где он применяется?

По степени детализации техпроцессы бывают:

- Маршрутные. Техпроцесс разрабатывается в формате маршрутной карты. Она включает информацию верхнего уровня — список операций, их очередность, тип используемых станков и оборудования, оснастка и время, отведенное на выполнение.

- Операционный технологический процесс. Наиболее подробный техпроцесс, описывающий последовательность обработки детализировано. Указывается все, включая уровень переходов, параметров режимов. Оформляется в стандарте операционной карты.

Операционный техпроцесс разрабатывался в США. Нехватка кадров с нужной квалификацией из-за второй мировой войны привела к разработке точной последовательности работ. Это позволило привлекать на производство менее квалифицированную рабочую силу, без опыта.

В военное время это позволило выполнять плановые производственные нормы в срок. В мирное время такой подход приносит дополнительные затраты.

Работа технологов зачастую проходит зря — опыт рабочих в цехах, накопленный годами, позволяет исключать подробные операционные карты и все чаще пользоваться маршрутными картами.

Пример типового технологического процесса

Принцип укрупнения операций

Для этого принципа характерно включение в одну операцию большего числа переходов. На практике это улучшает точность взаимной ориентированности осей и обрабатываемых поверхностей заготовки, детали. Эффективность достигается за счет исполнения всех переходов операции за единичную установку на станок или обрабатывающий много осевой центр по типу ЧПУ.

Принцип существенно уменьшает логистические операции внутри цеха. Снижается время, затрачивающееся на установку, отладку производственных единиц.

В примеры можно привести особо крупные и технически сложные детали, перемещение и установка которых вызывает особую сложность и забирает много времени.

Подход применим на станках револьверного типа, токарных с большим числом резцов, станках с числовым программным управлением.

Принцип расчленения операций

Операция делится на последовательность простейших переходов. Оборудование проходит наладку режима работы один раз на первую деталь из серии. Оставшиеся детали из партии обрабатываются на первоначально настроенном режиме.

Принцип показывает эффективность на крупных сериях изделий с относительно простой конфигурацией.

К плюсам относится снижении трудоемкости через оптимизацию организации рабочих мест. Персонал совершенствует навыки повторяющихся движение по установке и снятию заготовок, отладке оборудования и замене оснастки.

- Растущее число установок снижает время на настройку режимов — именно это несет положительный эффект принципа.

- На стадии проектирования для повышения эффективности технолог тщательно обдумывает применение специализированной оснастки и устройств для быстрой работы с заготовкой.

- Технологический процесс изготовления деталей из дерева и металла существенно отличается. Работа с древесиной включает в себя следующие этапы и особенности:

- Проверка влажности. В случае отклонения параметров от нормальных, материал направляется в сушильную камеру и доводится до рабочих показателей.

- Методы и оснастка для распиловки определяются исходя из сорта древесины.

- Метод распила зависит от диаметра бревна.

- При наличии сучков в пиломатериале потребуется дополнительное оборудование для их высверливания и вклеивания обычной деревянной пробки.

- В линейке оборудования должны присутствовать шлифовальные, строгальные станки.

- Хранение готовых изделий возможно в складах с нормальной влажностью для исключения порчи готового продукта.

Интересное: Свойства и характеристики стали 40х

Современные и традиционные методы обработки металлов включают направления:

- Электрической обработки. Пример — перфорирование металлических листов.

- Механическая обработка — крупная группа методов. Токарные, фрезерные работы и подобные взаимодействия механического резца с металлом.

- Химическая обработка. Процесс взаимодействия с реагентами — кислотами, щелочами, иными компонентами.

- Обработка давлением. Оборудование действует по типу штамповки под высоким давление с разогреванием заготовки.

- Термическая обработка. Закаливание (упрочнение), отпуск (смягчение) — температурная обработка, меняющая характеристики металлических деталей.

Направление подбирается технологом исходя из особенностей производства.

Средства выполнения технологических процессов

Технологический процесс реализуется с занесением в базы данных программ. Это софт, управляющий процессом жизненного цикла изделия. Автоматизированные системы позволяют быстрее вносить правки в техпроцесс для улучшения технико-экономических показателей.

Современные системы позволяют оперативно соотносить тип оборудования, материалов и оснастки на совместимость и актуальность. Производительность труда технолога и скорость выполнения работы возрастает кратно.

Технологическое оборудование предназначается для установки, ориентации и направления в рабочую зону заготовок, сырьевых элементов, отдельных деталей и сборных узлов.

Исходя из отрасли, к такому оборудованию относятся ЧПУ центры, реакторы, термические установки, кузнечные прессы, сборные комплексы оборудования.

Оборудование характеризуют длительные сроки эксплуатации. При смене оснастки возможно изменение функций.

Технологическая оснастка представляет собой список инструмента, пресс и литейных форм, просечек и штампов.

Устройства для установок деталей и упрощения доступа рабочим в зону действия тоже относятся к оснастке. Оснастка является опцией, дополняющей оборудование, но имеет меньший срок службы.

Технологи при работе над техпроцессом часто задействуют универсальную оснастку, применяемую на ряд типоразмеров изделия.

Инструмент реализует непосредственное воздействие на заготовку. Он доводит ее форму и размеры, а также иные характеристики до заданных техническими условиями показателей.

Технолог при подборе инструмента учитывает в первую очередь ресурс работы и универсальность. Чем большее количество раз он может задействовать в производстве продукции, тем выше экономический эффект производства. Современный инструмент позволяет оптимизировать операции обработки и сократить время выполнения техпроцесса.

Грамотный специалист-технолог при создании техпроцесса с учетом всех норм и средств автоматизации повышает конкурентную способность предприятия в сравнении с другими организациями.

Производство как бизнес-процесс: описываем, анализируем, оптимизируем

- Бизнес-процессы: категории и особенности

- Технологический процесса основного производства

- Порядок калькуляции себестоимости продукции

- Оценка результатов деятельности предприятия

- Бизнес-процесс — это совокупность действий (операций, мероприятий), которые выполняются в определенной последовательности и направлены на получение конечного результата.

- Базовые категории бизнес-процессов:

- бизнес-процессы операционные (производство, продажи и пр.). Это основа бизнеса, все остальные бизнес-процессы являются вспомогательными;

- бизнес-процессы управления (планирование, выработка стратегии, корпоративное управление и пр.);

- обслуживающие бизнес-процессы. предназначена для обеспечения работоспособности всего предприятия в целом, которая обеспечивает функционирования основного бизнес процесса (подбор персонала, работа финансовой службы, отдела закупок, бухгалтерии, инженерно-технического состава и пр.).

Бизнес-процесс «Основное производство» (относится к категории основных) — это комплекс действий (операций, мероприятий), выполняемых в определенной последовательности и направленных на изготовление конечной продукции (услуги, товара) для удовлетворения потребностей покупателей. Основное производство — это фундамент функционирования предприятия, основа его денежных потоков.

Для выполнения основного производства как бизнес-процесса используется совокупность разнообразных ресурсов: кадровых, материальных, технических, финансовых и др. Результат бизнес процесса «Основное производство» — прибыль за счет реализации продукции (товара, услуги).

В первую очередь при изучении основного производства нужно разобраться в процессе изготовления продукции, т. е. изучить все стадии от приобретения сырья до продажи товара покупателю (часто первой ступенью считают не приобретение сырья и материалов, а получение заявки от заказчика на приобретение продукции или выполнения работ (услуг)).

Мы будем это делать на примере производственного предприятия ООО «Альфа», которое производит деревянные стулья.

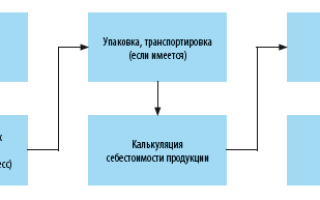

Представим процесс основного производства в виде схемы:

Приобретение сырья и материалов

Материальные расходы включают в себя затраты на сырье и основные материалы, комплектующие изделия, транспортно-заготовительные и другие расходы, связанные с производством и изготовлением продукции.

В эту категорию не входят расходы на материалы на хозяйственные нужды цехов и офисных помещений (мыло, швабры, веники, салфетки, бумажные полотенца, канцелярия, материалы для оргтехники и т. п.).

- Таким образом, материальные расходы — это сырье и материалы, необходимые исключительно для основного производства.

- Прежде чем заключать договоры поставки на сырье и материалы для производства продукции, необходимо детально проанализировать всех потенциальных поставщиков, чтобы выбрать наиболее выгодные условия поставки, наиболее приемлемые цены и наименьшую удаленность от склада предприятия для сокращения транспортных расходов.

- В зависимости от количества производимых стульев будет варьироваться уровень материальных расходов.

Какие материалы и в каком количестве необходимы для изготовления одного стула — в табл. 1.

Таблица 1

Расшифровка расходов по статье «Сырье и материалы» на единицу продукции

| Наименование | Ед. изм. | Кол-во | Цена, руб.коп. на ед. изм. без учета НДС | Затраты, руб. коп. без учета НДС |

| Брус 40×60 мм | шт. | 2 | 100 | 200 |

| Обрезная доска 400×480 мм | шт. | 1 | 200 | 200 |

| Обрезная доска 100×420 мм | шт. | 1 | 200 | 200 |

| Поролон мебельный | лист | 5 | 350 | 1750 |

| Ткань | м2 | 3 | 590 | 1770 |

| Саморезы | шт. | 15 | 10 | 150 |

| Клей | шт. | 2 | 87 | 174 |

| Лак | л | 0,14 | 500 | 70 |

| Краска | кг | 0,24 | 1700,00 | 408 |

| Наждачная бумага | м2 | 0,7 | 114 | 79,8 |

| Всего затраты на материалы на один стул | х | х | х | 5001,8 |

Так как основная цель предприятия — получить прибыль, а это напрямую связано с сокращением уровня себестоимости, необходимо рассматривать различные варианты оптимизации затрат. При этом не стоит недооценивать расходы на сырье и материалы — один из основополагающих элементов затрат на промышленных предприятиях.

Чтобы снизить затраты по этой статье, следует пересмотреть контракты с поставщиками и контрагентами или найти новых поставщиков — с более выгодными условиями доставки, оплаты и, конечно, ценами. Для этого, как правило, чаще всего:

- заключают контракты с предприятиями-изготовителями напрямую, минуя посредников или сокращая их количество до минимума, чтобы уменьшить закупочную стоимость сырья;

- заключают контракты с поставщиками на закупку большой партии материалов. В этом случае можно договориться с поставщиками о предоставлении скидок, но не стоит забывать и о росте расходов на хранение больших партий;

- самостоятельно производят сырье и материалы. Не всегда самостоятельное производство дешевле, чем приобретение готового материала у поставщиков.

- закупают более дешевое сырье (самый распространенный сейчас способ).

Мы рекомендуем

Прежде чем закупать более дешевое сырье, проанализируйте, не упадет ли качество выпускаемой продукции, а как следствие — сохранится ли спрос на продукции в случае снижения ее качества.

Технологический процесс

Технологический процесс производства деревянных стульев начинается с нарезки древесины на определенные основные и дополнительные заготовки. Для этого используют специальные станки или пилы (круглопильные, сверлильные, универсальные станки, ленточную пилу и пр.).

Затем идет процесс фрезерования, зачистки и шлифования заготовок. Чаще всего на производстве для этих целей используется многофункциональный станок, позволяющий одновременно выполнять несколько действий.

После проверки заготовки (и пазы крепления при необходимости) проходят частичную ручную зачистку и чистовое шлифование, что позволяет добиться наиболее гладкой поверхности для ровного нанесения краски. Для этих целей применяют шлифовальные станки, ручные шлифмашины, рубанки и наждачную бумагу.

- В заключении стул собирается из всех заготовок, выравнивается длина ножек, после чего идет процесс окрашивания и окончательной упаковки готовой продукции для сдачи на склад.

- Кроме того, предприятие под заказ изготавливает стулья ручной работы.

- Все используемое для производства стульев оборудования является механизированным (подача и обработка заготовок механизирована, но процесс обработки управляется вручную) либо полумеханизированным (подача заготовок осуществляется вручную работниками цеха, но процесс обработки автоматизирован).

Для производства деревянных стульев необходимо следующее оборудование (табл. 2).

Таблица 2

Перечень необходимого оборудования для производства деревянных стульев

| Наименование | Кол-во | Цена за ед., руб. | Сумма, руб. |

| Круглопильный станок | 1 | 104 700 | 104 700 |

| Ленточная пила | 1 | 21 300 | 21 300 |

| Сверлильно-присадочный станок | 1 | 107 000 | 107 000 |

| Форматно-раскроечный станок | 1 | 112 000 | 112 000 |

| Многофункциональный шлифовальный станок | 1 | 163 200 | 163 200 |

| Электродрель | 1 | 1800 | 1800 |

| Электролобзик | 1 | 2300 | 2300 |

| Электропила | 1 | 7200 | 7200 |

| Шлифовальная машинка | 1 | 2700 | 2700 |

| Струбцины | 1 | 1000 | 1000 |

| Шуруповерт | 1 | 2600 | 2600 |

| Перфоратор | 1 | 4700 | 4700 |

| Промышленный фен | 1 | 1600 | 1600 |

| Фрезер | 1 | 3200 | 3200 |

| Итого | 535 300 |

Калькуляция себестоимости продукции

- Себестоимость на каждом предприятии калькулируется в соответствии с определенными принципами, основной из них — обоснованность отнесения статей затрат на себестоимость.

- Важно!

- В себестоимость должны быть включены все расходы — и те, которые напрямую влияют на ее размер, и оказывающие косвенное влияние.

- Для формирования себестоимости продукции основного производства используется бухгалтерский счет 20 «Основное производство», на котором аккумулируется все виды расходов производственного процесса.

- Таблица 3

- Анализ счета 20 «Основное производство» на единицу продукции

| Счет | Кор. счет | Кредит | Дебет |

| Нач. сальдо | 0,00 | ||

| Материалы | Нач. сальдо | 0,00 | |

| 10 | 5001,80 | ||

| Оборот | 5001,80 | ||

| Кон. сальдо | 5001,80 | ||

| Оплата труда | Нач. сальдо | 0,00 | |

| 70 | 8195,49 | ||

| Оборот | 8195,49 | ||

| Кон. сальдо | 8195,49 | ||

| Страховые взносы | Нач. сальдо | 0,00 | |

| 69 | 2458,65 | ||

| Оборот | 2458,65 | ||

| Кон. сальдо | 2458,65 | ||

| Общепроизводственные расходы | Нач. сальдо | 0,00 | |

| 25 | 1298,03 | ||

| Оборот | 1298,03 | ||

| Кон. сальдо | 1298,03 | ||

| Общехозяйственные расходы | Нач. сальдо | 0,00 | |

| 26 | 2410,63 | ||

| Оборот | 2410,63 | ||

| Кон. сальдо | 2410,63 | ||

| Итого | Оборот | 19 364,60 | |

| Кон. сальдо | 19 364,60 |

Расходы на сырье и материалы (счет 10 «Материалы»)

Для контроля за расходованием материалов на предприятиях утверждают нормы расходования, в которых указывается максимально допустимое количество материалов, необходимое на изготовление единицы продукции (аналогично табл. 1).

Детализацию по расходованию материалов можно узнать из аналитики счета 10 «Материалы» (пример — в табл. 4).

Таблица 4

Карточка счета 10 «Материалы»

| Период | Документ | Аналитика Дт | Аналитика Кт | Дебет | Кредит |

| Счет | Сумма | Счет | Сумма |

Технологический процесс | это… Что такое Технологический процесс?

Технологический процесс (ТП), сокр. техпроцесс — это упорядоченная последовательность взаимосвязанных действий, выполняющихся с момента возникновения исходных данных до получения требуемого результата.

Технологический процесс — это часть производственного процесса, содержащая целенаправленные действия по изменению и (или) определению состояния предмета труда. К предметам труда относят заготовки и изделия.

— ГОСТ 3.1109-82

Практически любой технологический процесс можно рассматривать как часть более сложного процесса и совокупность менее сложных (в пределе — элементарных) технологических процессов. Элементарным технологическим процессом или технологической операцией называется наименьшая часть технологического процесса, обладающая всеми его свойствами.

То есть это такой ТП, дальнейшая декомпозиция которого приводит к потере признаков, характерных для метода, положенного в основу данной технологии. Как правило, каждая технологическая операция выполняется на одном рабочем месте не более, чем одним сотрудником.

Примером технологических операций могут служить ввод данных с помощью сканера штрих-кодов, распечатка отчета, выполнение SQL-запроса к базе данных и т. д.

Технологические процессы состоят из технологических (рабочих) операций, которые, в свою очередь, складываются из технологических переходов.

Определения

- Технологическим переходом называют законченную часть технологической операции, выполняемую с одними и теми же средствами технологического оснащения.

- Вспомогательным переходом называют законченную часть технологической операции, состоящей из действий человека и (или) оборудования, которые не сопровождаются изменением свойств предметов труда, но необходимы для выполнения технологического перехода.

- Для осуществления техпроцесса необходимо применение совокупности орудий производства — технологического оборудования, называемых средствами технологического оснащения.

- Установ — часть технологической операции, выполняемая при неизменном закреплении обрабатываемой заготовки или сборочной единицы.

Виды техпроцессов

В зависимости от применения в производственном процессе для решения одной и той же задачи различных приёмов и оборудования различают следующие виды техпроцессов:

- Единичный технологический процесс (ЕТП). Разрабатывается индивидуально для конкретной детали.

- Типовой технологический процесс (ТТП). Создается для группы изделий, обладающих общностью конструктивных признаков. Разработку типовых технологических процессов осуществляют на общегосударственном и отраслевом уровнях, а также на уровнях предприятия в соответствии с общими правилами разработки технологических процессов.

- Групповой технологический процесс (ГТП).

В промышленности и сельском хозяйстве описание технологического процесса выполняется в документах, именуемых операционная карта технологического процесса (при подробном описании) или маршрутная карта (при кратком описании).

- Маршрутная карта — описание маршрутов движения по цеху изготовляемой детали.

- Операционная карта — перечень переходов, установок и применяемых инструментов.

- Технологическая карта — документ, в котором описан: процесс обработки деталей, материалов, конструкторская документация, технологическая оснастка.

Технологические процессы делят на типовые и перспективные.

- Типовой техпроцесс имеет единство содержания и последовательности большинства технологических операций и переходов для группы изделий с общими конструкторскими принципами.

- Перспективный техпроцесс предполагает опережение (или соответствие) прогрессивному мировому уровню развития технологии производства.

Управление проектированием технологического процесса осуществляется на основе маршрутных и операционных технологических процессов.

- Маршрутный технологический процесс оформляется маршрутной картой, где устанавливается перечень и последовательность технологических операций, тип оборудования, на котором эти операции будут выполняться; применяемая оснастка; укрупненная норма времени без указания переходов и режимов обработки.

- Операционный технологический процесс детализирует технологию обработки и сборки до переходов и режимов обработки. Здесь оформляются операционные карты технологических процессов.

Этапы ТП

Технологический процесс обработки данных можно разделить на четыре укрупненных этапа:

- Начальный или первичный. Сбор исходных данных, их регистрация (прием первичных документов, проверка полноты и качества их заполнения и т. д.) По способам осуществления сбора и регистрации данных различают следующие виды ТП:

механизированный — сбор и регистрация информации осуществляется непосредственно человеком с использованием простейших приборов (весы, счетчики, мерная тара, приборы учета времени и т. д.

); автоматизированный — использование машиночитаемых документов, регистрирующих автоматов, систем сбора и регистрации, обеспечивающих совмещение операций формирования первичных документов и получения машинных носителей; автоматический — используется в основном при обработке данных в режиме реального времени (информация с датчиков, учитывающих ход производства — выпуск продукции, затраты сырья, простои оборудования — поступает непосредственно в ЭВМ).

- Подготовительный. Прием, контроль, регистрация входной информации и перенос ее на машинный носитель. Различают визуальный и программный контроль, позволяющий отслеживать информацию на полноту ввода, нарушение структуры исходных данных, ошибки кодирования. При обнаружении ошибки производится исправление вводимых данных, корректировка и их повторный ввод.

- Основной. Непосредственно обработка информации. Предварительно могут быть выполнены служебные операции, например, сортировка данных.

- Заключительный. Контроль, выпуск и передача результатной информации, ее размножение и хранение.

Техпроцессы в электронной промышленности

Основная статья: Технологический процесс в электронной промышленности

При производстве полупроводниковых интегральных микросхем применяется фотолитография и литографическое оборудование. Разрешающая способность этого оборудования (т. н. проектные нормы) и определяет название применяемого техпроцесса.

См. также

Примечания

§ 2. Стадии технологического процесса [1978 Бобиков П.Д. — Изготовление художественной мебели]

Производственный процесс представляет собой совокупность всех процессов, связанных с превращением поступающих на предприятие сырья и материалов в готовую продукцию.

Он включает как непосредственное воздействие станков, инструментов и труда рабочих на сырье и материалы, из которых изготовляют изделия, так и все сопутствующие процессы, не влияющие на форму или свойства обрабатываемого материала, но необходимые для планомерного осуществления процесса производства.

Технологический процесс является той частью производственного процесса, которая непосредственно связана с изменениями размеров, форм и свойств перерабатываемых материалов. Технологический процесс подразделяется на стадии.

Основные стадии технологического процесса мебельного производства — это сушка древесины, раскрой, обработка черновых заготовок, склеивание их и облицовывание, обработка чистовых заготовок, сборка деталей в сборочные единицы, обработка сборочных единиц, отделка сборочных единиц и деталей и сборка их в изделие.

Сушка — одна из первых стадий технологического процесса, так как мебельные изделия можно изготовлять только из сухой древесины. В сушильном цехе влажность материалов доводят до установленной нормы.

Раскрой позволяет получать из досок и плит заготовки. Последовательность стадий сушки и раскроя досок можно изменять. Возможен сначала раскрой, а затем сушка и, наоборот, сначала сушка, а потом раскрой.

Обработка черновых заготовок следует за раскроем. Заготовкам придают правильную форму и нужные размеры. Если требуется, черновые заготовки склеивают, получая заготовки больших размеров, и облицовывают перед окончательной обработкой. При изготовлении необлицованной мебели стадия облицовывания из технологического процесса исключается.

Обработка чистовых заготовок заключается в нарезке шипов и проушин, сверлении, шлифовании и др. При этом заготовкам придают форму и размеры, заданные чертежом.

В заключение из деталей формируют сборочные единицы, обрабатывают их, собирают в изделие мебели и отделывают.

Последовательность стадий в технологическом процессе может быть различной и зависит от конструкции изделий и организации производства.

Указанные выше стадии составляют полный цикл обработки поступающих на изготовление мебели материалов, от сушки до сборки в готовые изделия. По полному технологическому циклу работает большинство мебельных предприятий.

В то же время современное развитие промышленности позволяет обеспечивать мебельные предприятия полуфабрикатами различной степени готовности. В этом случае те или иные стадии из технологического процесса предприятия исключаются. Например, при обеспечении предприятий черновыми заготовками исключается стадия раскроя.

Если черновые заготовки из досок поступают производственной влажности, то из технологического процесса исключается и стадия сушки.

Многие мебельные предприятия специализированы как отделочно-сборочные по выпуску технологически однородных видов мебели: шкафов, столов и др. Такие предприятия получают с комбинатов мебельных деталей полуфабрикаты полной или частичной готовности. В зависимости от степени готовности получаемых полуфабрикатов меняются стадии технологического процесса на отделочно-сборочных предприятиях.

Каждая стадия технологического процесса изготовления мебели в свою очередь может быть разделена на технологические операции.

Операция — это часть технологического процесса, осуществляемая на одном станке или на одном рабочем месте.

При обработке вручную операция охватывает все последовательные действия рабочего по выполнению одного вида обработки (строгание, пиление) заготовки до перехода к следующему виду обработки. Примером операции может служить сверление на станке или вручную отверстий в заготовке.

Закрепив заготовку, рабочий поочередно просверливает, например, три отверстия. Если отверстия сверлят на разных станках, то обработка будет состоять из трех операций.

При обработке заготовок на станках следует различать составные элементы операции: переход, проход, установка и позиция.

Переходом называется часть операции, осуществляемая одним и тем же режущим инструментом или несколькими одновременно работающими инструментами.

В рассмотренном выше примере операция гложет состоять из трех переходов: первый — сверление первого отверстия, второй — сверление второго отверстия, третий — сверление третьего отверстия.

Если применить специальный патрон, в котором закреплены три сверла, то операция будет состоять из одного перехода — сверление сразу трех отверстий.

Проходом называется перемещение режущего инструмента по обрабатываемой поверхности, сопровождаемое съемом материала, при неизменной установке инструмента.

Переход делят на проходы в тех случаях, когда нельзя за один проход снять весь материал, подлежащий удалению в данном переходе.

Например, при сверлении глубоких отверстий иногда требуется возвратить сверло в первоначальное положение для удаления из спирали сверла образовавшейся стружки, затем вторым проходом закончить сверление.

Установка — часть операции, выполняемой без изменения положения заготовки, т. е. при неизменном ее закреплении в станке или приспособлении.

Например, в широких заготовках сквозные отверстия сверлят за две установки, если длина сверла меньше ширины заготовки.

Сначала просверливают заготовку с одной стороны до половины ее ширины, затем заготовку снимают, поворачивают и снова закрепляют, после чего сверлят отверстие с другой стороны. Таким образом эту операцию сверления выполняют за две установки.

- Позицией называется часть операции (установки), выполняемой без раскрепления обрабатываемой заготовки.

- Если при сверлении в широких заготовках сквозных отверстий применить поворотное устройство, позволяющее сверлить отверстие с двух сторон без снятия заготовки, то обработка будет осуществляться позиционно, в данном случае в две позиции.

- Укрупнение или расчленение операции способствует повышению производительности труда.