Разделение пайки на низкотемпературную и высокотемпературную носит, в некоторой степени, условный характер. По своей физической природе пайка твердыми припоями не отличается от пайки мягкими.

Как и последняя она представляет собой процесс образования неразъемного соединения двух металлов с помощью третьего (называемого припоем), температура плавления которого ниже температуры плавления соединяемых металлов.Пайка твердыми припоями

И все же, несмотря на то, что низкотемпературная и высокотемпературная пайки представляют собой явления одной сущности, их технология, используемые материалы и оборудование, характеристики получаемого соединения существенно различаются. Что, собственно, и явилось основанием для разделения этих способов. За граничную температуру, разделяющую их, приняты 450°C.

Отличия высокотемпературной пайки от низкотемпературной

Что отличает высокотемпературную пайку от низкотемпературной, кроме температуры плавления припоев? Прежде всего — значительно более высокая прочность паяного соединения, обусловленная большей прочностью твердых припоев в сравнении с мягкими.Спаянная рама велосипеда

Важным отличием высокотемпературной пайки от низкотемпературной является повышенная термоустойчивость соединения. Поскольку температура плавления твердых припоев значительно выше температуры плавления мягких, соединение, выполненное высокотемпературной пайкой, способно работать при более высоких температурах, сохраняя все свои свойства. Во многих случаях при выборе способа пайки, эта особенность является определяющей.

Но есть и то, в чем пайка твердыми припоями уступает пайке мягкими припоями. Относительно высокая температура может вызывать структурные изменения в некоторых металлах. Такое, в частности, наблюдается в чугуне, в котором при пайке могут возникать закалочные структуры, приводящие к повышенной хрупкости металла в зоне шва.

Высокая температура плавления твердых припоев предъявляет свои требования к источникам нагрева. Они должны обеспечивать расплавление припоев, температура плавления которых достигает иногда 1000°C. Это исключает использование при высокотемпературной пайке удобных паяльников, являющихся основным инструментом при пайке мягкими припоями.

Резюмируя вышесказанное, можно подвести итог сравнения высокотемпературной и низкотемпературной паек. К достоинствам первой относится высокая прочность и термоустойчивость соединения, к недостаткам — сложность технологического процесса, обусловленная необходимостью прогрева паяемых деталей до относительно высоких температур.

Применение пайки твердыми припоями

Область применения пайки твердыми припоями определяется ее промежуточным положением между низкотемпературной пайкой и сваркой.

Везде, где требуется получить более прочное соединение, чем это можно сделать с использованием мягких припоев, способное к тому же работать в условиях высоких температур, и в то же время сохранить структуру соединяемых металлов, не допустить их разупрочнения и деформации (как это имеет место при сварке), применяют высокотемпературную пайку.

Пайка твердыми припоями является основным способом при изготовлении металлорежущего инструмента с твердосплавными пластинами. Припаивание последних обеспечивает достаточную прочность соединения и не оказывает отрицательного воздействия на твердость и геометрию режущих пластин.

Резцы

Изготовление всевозможных сосудов из цветных металлов и нержавеющих сталей, соединение стальных и медных трубопроводов, работающих под высоким давлением или повышенной температуре в различных системах — холодильных, теплообменных и пр. — также не может обойтись без пайки твердыми припоями.

Широко используется высокотемпературная пайка при ремонте автомобилей — радиаторов, трубопроводных систем двигателя и трансмиссии, кузовов, различных деталей — везде, где нельзя или нежелательно применять сварку.

Целесообразно использование высокотемпературной пайки для соединения между собой тонкостенных деталей, работающих при значительных нагрузках и упругих деформациях.

Для ремонта медных и латунных бытовых изделий, подвергающихся в процессе эксплуатации высоким температурам, высокотемпературная пайка является способом ремонта не имеющим альтернативы. Таких, например, как старинный самовар, растапливаемый дровами. В этом случае мягкие припои не могут применяться из-за неспособности выдерживать высокую температуру нагрева.

Источники нагрева при высокотемпературной пайке

В качестве источников нагрева при высокотемпературной пайке может использоваться любое оборудование, которое позволяет нагревать паяемые детали несколько выше температуры плавления используемых припоев. Эта температура может колебаться в пределах 450-1200°C.

При использовании тугоплавких материалов, таких как латунь или технически чистая медь, требуется нагрев, превышающий 1000°C, при использовании среднеплавких припоев требуется температура нагрева в 700-800°C.

Основными источниками нагрева при высокотемпературной пайке являются газовые горелки различных типов, индукторы и печи.

Применяется также нагрев электросопротивлением. В быту чаще всего твердыми припоями паяют с помощью горелок.

Припои

Основная заслуга в образовании прочных и термоустойчивых соединений при высокотемпературной пайке принадлежит меди. Она не только входит практически во все твердые припои, но в большинстве из них выполняет главную роль, являясь основой припоев.

Иногда используют в качестве припоя и технически чистую медь.

Однако гораздо чаще используют пайку медными припоями, представляющими собой соединения меди с другими металлами — цинком, серебром, кремнием, оловом и пр. Каждый из этих элементов вносит свою лепту в технологические свойства припоев. Почти все они снижают температуру плавления (у чистой меди она составляет 1083°C).

При высокотемпературной пайке используются медно-цинковые, медно-фосфорные, серебряные припои и латуни.

Твердый припойТвердый припой покрытый флюсом

Медно-цинковые припои. Существует большое количество медно-цинковых припоев (ПМЦ-35, ПМЦ-39, ПМЦ-50, ПМЦ-54, ПМЦ-57 и пр.). Цифры указывают процентное содержание меди. Их используют для пайки бронзы, меди, стали.

Недостатком чисто медно-цинковых материалов является плохая работа в условиях ударных, вибрационных и изгибающих нагрузок. Чтобы убрать или снизить этот недостаток используют легирование их другими металлами (например, латуни можно рассматривать как легированные медно-цинковые припои).

Легированные медно-цинковые припои используются, в частности, при пайке твердосплавных резцов.

Медно-фосфорные припои. Медно-фосфорные припои (ПМФ-7, ПМФ-9, ПМФОЦр-6-4-0,03) представляют собой сплав меди с фосфором. Следующая за буквами цифра указывает на процентное содержание фосфора. Припой ПМФОЦр-6-4-0.03, кроме меди и фосфора, содержит олово и цирконий.

Медно-фосфорные припои относятся к среднеплавким (700-850°C), обладают высокой текучестью и хорошей коррозионной устойчивостью к агрессивным средам. Используются для пайки меди и ее сплавов (бронзы, латуни, мельхиора). Можно их использовать и в качестве заменителя серебряных припоев при ремонте ювелирных изделий.

Пайка сталей и чугуна медными припоями, содержащими фосфор, не применяется из-за повышенной хрупкости соединения и его неспособности переносить ударные, вибрационные и изгибающие нагрузки. Это вызвано образованием по границе шва пленки фосфитов.

Отличительную особенность медно-фосфорных припоев является то, что они являются самофлюсующимися. При пайке ими медных изделий, применение флюса не обязательно.

Латуни. Широкое распространение в качестве припоев получили латуни, которые являются сплавом меди с цинком. Латуни Л62 и ЛОК-62-06-04 дают прочные паяные соединения.

ЛОК-62-06-04 отличается от Л62 наличием олова и кремния, обеспечивающих более высокие технологические свойства припоя.

Олово увеличивает жидкотекучесть и снижает температуру плавления, а соединения кремния предохраняют цинк от окисления и испарения. Латуни применяются при пайке меди, стали, чугуна.

Серебряные припои. Серебро является отличным материалом для пайки.

Серебряным припоям, которые представляют собой в основном сплав серебра с медью и цинком, принадлежит первое место по растеканию, смачиваемости, прочности и антикоррозионности.

Не будь они такими дорогими, можно было бы отказаться от всех остальных припоев, используя только серебряные. Благо они обладают универсальностью и способны паять практически любой металл.

Припои на основе серебра обозначаются буквами ПСр (ПСр-15, ПСр-25, ПСр-45, ПСр-65, ПСр-70). Марки ПСр-15 и ПСр-25 используются для пайки не очень ответственных деталей.

Если требуется получить особо качественное соединение, используют припой ПСр-45, имеющий 45% серебра, 30% меди и 25% цинка.

ПСр-45 обладает отличными качествами — вязкостью, ковкостью, жидкотекучестью, устойчивостью против коррозии, способностью выдерживать вибрацию и удары. Припой ПСр-65 не уступает ПСр-45, но слишком дорог.

Серебряными припоями можно паять практически любой металл — медь и ее сплавы, серебро, стали и пр.

Однако в силу их дороговизны пайку серебряными припоями применяют только там, где это экономически целесообразно, в частности, для соединения нержавеющих сталей, относящихся к разряду труднопаяемых и требующих припоев, обладающих хорошей смачиваемостью и позволяющих избежать коррозии, которая может возникнуть в спае.

Флюсы

Основным компонентом флюсов для пайки твердыми припоями являются борные соединения — бура (Na2B4O7), борная кислота (H3BO3), борный ангидрид (B2O3). Для усиления активности борных флюсов, например при пайке нержавеющих и жаростойких сталей, в них добавляются соединения фтора — фтористый кальций, фтористый калий.

Применяются специальные флюсы, регламентированные ГОСТ 23178-78 — под марками ПВ200, ПВ201, ПВ209, ПВ209Х, ПВ284Х. В первые два входят борная кислота, бура и фтористый кальций. Они используются для пайки нержавеющих и конструкционных сталей и жаропрочных сплавов.

Флюс ПВ209 состоит из фтористого калия, борного ангидрида, калия тетрафторбората. Флюсы ПВ209Х, ПВ284Х состоят из борной кислоты, гидроксида калия, плавиковой кислоты. Флюсы ПВ209, ПВ209Х, ПВ284Х можно использовать для пайки меди и ее сплавов, нержавеющих и конструкционных сталей.

Пайка меди и ее сплавов может производиться с помощью чистой буры, которая является универсальным флюсом для высокотемпературной пайки.

Бура

Используются различные формы выпуска флюсов — жидкости, порошок, кусочки (кристаллы буры, например).

Чтобы облегчить их дозирование (избыток флюса так же нежелателен, как и недостаток), используют объединение их с припоем.

Делается это разными способами — добавлением в виде порошка в сыпучие формы припоев, обмазкой прутков припоя или помещением внутрь трубочки из припоя, совместным прессованием таблетированных форм.

Технология высокотемпературной пайки

В приведенном примере в качестве паяемых деталей выбраны части гаечного ключа. В качестве припоя — материал, представляющий собой пруток, покрытый флюсом. Необходим также высокоактивный флюс, подходящий для нержавеющих сталей. Инструментом нагрева является газовая горелка.

Горелка для пайки

Пайка выполняется в такой последовательности. Механическим путем зачищаются стыковые части деталей. Операция необходима для удаления стойкой окисной пленки, которая покрывает нержавеющие стали.

Зачистка деталей пред пайкой

- Детали зажимаются в тисках в требуемом положении.

Фиксирование деталей

- Зона пайки промазывается флюсом.

Нанесение флюса

Зажигается горелка, и устанавливается необходимый режим горения. Пламя должно быть восстановительным, с небольшой нехваткой кислорода (но не до копоти и желтого огня). Пересыщенное кислородом пламя окисляет поверхность металла.

Производится разогрев паяемой зоны до начала изменения цвета детали (при прикосновении, флюс на прутке должен начать плавиться). Прогревать нужно все соединение, перемещая пламя в разные стороны.

Прогрев деталей

Осуществляется офлюсовывание стыка флюсом с прутка — трением последнего по стыку. Если используется неофлюсованный пруток, после прогрева кончика, его нужно окунуть во флюс, чтобы тот покрыл его.

Нанесение флюса прутка припоя

Нагрев зоны пайки доводится до вишневого цвета. Обычно пайка твердыми припоями производится в интервале цветов от темно-вишневого до светло-вишневого.

Нагрев деталей до более высокой температуры

Расплавляется припой. При достаточном количестве флюса он легко растекается по зоне пайки, затягивается в стык.

Нанесение припояДетали после пайки

- Припой должен плавиться не от пламени горелки, а от теплоты прогретого соединения.

- После окончания операции производится зачистка спая.

Очистка спаянного гаечного ключа

- И вот результат — готовое изделие.

Гаечный ключ спаянный высокотемпературной пайкойГаечный ключ спаянный высокотемпературной пайкой При использовании содержания данного сайта, нужно ставить активные ссылки на этот сайт, видимые пользователями и поисковыми роботами. Литература

§ 93. Пайка твердыми припоями [1980 Макиенко Н.И. — Общий курс слесарного дела]

Пайку твердыми припоями применяют для получения прочных и термостойких швов. Пайку твердыми припоями осуществляют, соблюдая следующие основные правила: как и при пайке мягкими припоями, поверхности подгоняют друг к другу припиливанием, тщательно очищают от грязи, окислов и жиров механическим или химическим способом;

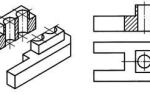

подогнанные детали в месте спая покрывают флюсом (рис. 363, а); на место спая накладывают кусочки припоя (медные пластинки) и закрепляют мягкой вязальной проволокой (рис. 363, б);

подготовленные детали (заготовки) нагревают паяльной лампой (рис. 363, в) в кузнечном горне или электропечи;

когда припой расплавится, деталь снимают с огня и держат в таком положении, чтобы припой не мог стекать со шва;

затем деталь медленно охлаждают. Охлаждать детали с напаянной пластинкой в воде нельзя, так как это ослабит прочность соединения.

Применяют другой способ пайки: подготовленную деталь (изделие) нагревают и обсыпают бурой, затем нагревают и к месту соединения подводят конец медной или латунной проволоки, которая, расплавляясь, заливает место спая.

По мере охлаждения спаянные детали промывают, в воде, протирают сухими тряпками и просушивают; шов зачищают наждачной бумагой или опиливают напильником.

Рис. 363. Пайка паями: а — обмазывание флюсом, б — закрепление припоя, в — нагрев

Дефекты пайки и безопасность труда

- Дефекты при пайке, их причины и меры предотвращения следующие:

- припой не смачивает поверхность паяемого металла вследствие недостаточной активности флюса, наличия окисной пленки, жира и других загрязнений. Для предотвращения не смачивания в состав флюса добавляют фтористые соли или увеличивают его количество, улучшают обработку деталей, удаляя следы коррозии, жира;

- наплывы или натеки припоя вследствие недостаточного прогрева детали, припой не расплавился. Необходимо повысить температуру пайки;

- припой (при хорошем смачивании) не затекает в зазор, который мал или велик. Надо подобрать оптимальный зазор;

- шероховатая поверхность паяного шва, получаемая при высокой температуре нагрева или длительном нагреве. Необходимо уменьшить температуру или время пайки;

- трещины в паяном шве вследствие значительной разницы в коэффициентах теплового, расширения припоя и металла. Необходимо подобрать соответствующий припой;

смещение и перекосы в паяных соединениях из-за плохого скрепления деталей перед пайкой. Необходимо исключить смещение соединяемых деталей при затвердевании припоя.

Безопасность труда при выполнении паяльных работ и лужении. Подготовка металлов и процесс пайки связаны с выделением пыли, вредных паров цветных металлов и солей, которые, попадая в организм человека через дыхательные органы, пищевод или кожу, вызывают раздражение слизистой оболочки глаз, поражение кожи и отравление. Поэтому при пайке и лужении необходимо соблюдать следующие правила:

- рабочее место паяльщика должно быть оборудовано местной вентиляцией;

- не допускается работа в загазованных помещениях;

- после окончания работы и перед принятием пищи тщательно мыть руки мылом;

- химикаты засыпать осторожно, малыми порциями, не допуская брызг. Попадание кислоты в глаза может вызвать слепоту, испарения кислот очень вредны;

- серную кислоту хранить в стеклянных бутылях с притертыми пробками или плетеных корзинах с мягкой прокладкой;

пользоваться только разведенной кислотой. При разведении кислоту следует вливать в воду тонкой струей, непрерывно помешивая раствор.

Запрещается лить воду в кислоту, так как при соединении воды с кислотой происходит сильная химическая реакция с выделением большого количества тепла.

Даже при небольшом количестве воды, попадающей в кислоту, вода быстро нагревается и превращается в пар, что может привести к взрыву;

- не допускаются ручные операции, при которых возможно непосредственное соприкосновение кожи работающего (промывка, протирка изделий, розлив и др.) с дихлорэтаном (огнеопасная ядовитая жидкость) или содержащими его смесями;

- при нагреве паяльника соблюдать общие правила безопасного обращения с источником нагрева;

- при работе с паяльными лампами: проверить исправность лампы, горючее наливать в лампу не более 75% емкости; недопустимо доливать или наливать горючее в неостывшую лампу; керосиновую лампу заправлять только керосином; работать электрическим паяльником, ручка которого должна быть сухой и не проводящей тока.

Пайка металлов

Пайкой называется процесс соединения металлов в твердом состоянии посредством расплавленного присадочного металла (припоя), имеющего температуру плавления меньше температуры плавления паяемого металла.

При пайке основной металл не расплавляется и, следовательно, химический состав его не изменяется. По прочности соединения, полученные пайкой, уступают сварным.

Паять можно углеродистые и легированные стали всех марок, твердые сплавы, цветные металлы, серые и ковкие чугуны.

При пайке металлы соединяются в результате растекания жидкого припоя по нагретым и соприкасающимся поверхностям и затвердевания его после охлаждения.

Прочность сцепления припоя с соединяемыми поверхностями зависит от диффузионных процессов, протекающих между припоем и основным металлом, т. е. от взаимного их растворения с образованием промежуточного сплава.

На протекание диффузионных процессов влияет качество подготовки поверхностей и наличие на них окислов или загрязнений, а также температура пайки.

Припой должен хорошо растворять основной металл, обладать смачивающей способностью и быть дешевым и недифицитным. Припой представляет собой сплавы цветных металлов сложного состава.Чаще всего применяются сплавы эвтектического состава, которые обладают пониженной температурой плавления.

По составу припои делятся на медные, медноцинковые, серебряные, медно-фосфористые, медно-никелевые и специальные припои для алюминиевых сплавов. Различают твердые и мягкие припои. Твердые припои имеют температуру плавления выше 500ºС и предет прочности от 6 до 50 кГ/м2, а мягкие — соответственно ниже 400°С и 7 кГ/мм2.

Припои изготавливаются в виде прутков, проволок, листов, полос, спиралей, колец, дисков, зерен и т. д.

При пайке применяются флюсы. Они служат для растворения и удаления окислов и загрязнений с поверхности металла, защиты его от окисления, улучшения смачиваемости и растекания припоев. Флюсы выпускаются в виде порошков, паст или в жидком состоянии. При пайке применяются три формы соединения (рис. 232); нахлесточное 1, стыковое 2 и в ус 3.

Рис. 232. Типы паяных соединений.

Величина зазора между соединяемыми кромками должна быть небольшой для того, чтобы улучшить затекание припоя под действием капиллярных сил и увеличить прочность соединения. Для серебряных припоев рекомендуется зазор от 0,05 — 0,08 мм, а для меди — не более 0,012 мм.

Для хорошего смачивания поверхности производится механическая очистка и обезжиривание горячей щелочью, трихлорэтиленом, четыреххлористым углеродом.

Поверхность изделия, не подвергающаяся покрытию припоями, перед пайкой покрывается пастой из мела, глины, графита или их смесей, или смачивается хромовой кислотой во избежание прилипания припоя к изделию.

Технология пайки твердыми припоями

- Пайка твердыми припоями примечательна тем, что при ее проведении участок стыковки изделий должен прогреваться до температур порядка 450-ти градусов и более.

- Такие припои называются тугоплавкими, а полученное с их помощью соединение сохраняет свои прочностные характеристики даже при сильном термическом нагреве.

- В отличие от твердых пайка мягкими припоями предполагает использование низкотемпературных расходных материалов, которые обеспечивают надежное сцепление при значительно меньшем нагреве (порядка 200-300 ℃).

- Они, как правило, применяются, при пайке изделий, эксплуатируемых в нормальных температурных условиях, и не гарантируют сохранения контакта при сильном нагреве.

- Возможности твердых припоев широко используются в тех сферах, где требуется получать шов, по своим прочностным свойствам занимающие промежуточное положение между сваркой и низкотемпературной пайкой.

- При этом особое внимание уделяется сохранению структуры материалов в зоне контакта, которые после обработки не должны терять первоначальных характеристик.

- Твердосплавные соединения чаще всего востребованы в следующих ситуациях:

- производство металлорежущего инструмента, резцов с твердосплавными рабочими вставками;

- при изготовлении емкостей и сосудов, производимых на основе цветных металлов и из нержавейки;

- в автомастерских (при ремонте радиаторов и отдельных элементов трансмиссии), а также в тех местах, где применение сварки крайне нежелательно;

- при монтаже и ремонте трубок из твердых медных сплавов, установленных в холодильном и теплообменном оборудовании и работающих в условиях «критических» температур или повышенного давления;

- для надежного и прочного соединения тонкостенных предметов и деталей, испытывающих при эксплуатации повышенные нагрузки и упругие деформации.

Использование технологии твердой пайки обеспечивает необходимую прочность получившегося соединения и его устойчивость к перегреву. Помимо этого твердосплавные методы применяются при ремонте изделий из меди или латуни, которые при работе подвергаются высокотемпературному воздействию.

В отличие от описанных выше твердых припоев сфера применения мягкой пайки ограничена нормальными условиями эксплуатации. К этому способу чаще всего прибегают при необходимости получения надежного соединения изделий и деталей из легкоплавких материалов, не подверженных чрезмерному нагреву и деформациям.

Особой популярностью при «мягком» сочленении деталей пользуются получившие широкое распространение оловянно-свинцовые паяльные составы.

Типы паяльников

Паяльник — инструмент, который используется при пайке и лужении, для нагрева флюса и элементов, расплавления припоя и т. д. Рабочую деталь прибора называют жалом, нагрев происходит от паяльной лампы или электрического тока.

Обычно мощность электрического таких инструментов составляет 30−40 Вт, они предназначены для ремонта и установки электронных устройств.

Но в работе с полупроводниковой аппаратурой это изделие может вызвать недопустимый перегрев. Для предотвращения таких ситуаций целесообразно приобрести маломощный агрегат с показателями не более 15 В.

Паяльники бывают как с периодическим, так и постоянным нагревом. Последние подразделяются:

- Электрические. Имеют встроенный нагревательный элемент, который работает от розетки, аккумулятора или трансформатора.

- Газовые. Оснащены встроенной горелкой, топливо подается обычно из баллона со сжиженным материалом. Внешний источник используется редко.

- Жидкотопливные. По конструкции они похожи на газовые, но нагрев производится от пламени сгорания жидкого топлива.

- Термовоздушные. Работа осуществляется благодаря струе горячего воздуха. Принцип действия напоминает строительный фен, но в этом случае используется тонкая воздушная струя.

- Инфракрасные. Нагреваются от источника ИК-излучения.

Устройства с периодическим нагревом бывают молотковыми и торцевыми. Представлены они в виде массивного наконечника, крепящегося на металлическую ручку, длина которой обеспечивает безопасность работ. Нагрев осуществляется от внешних теплоисточников.

Кроме того, еще одним вариантом являются дуговые агрегаты. Они нагреваются при помощи электрической дуги, периодически возбуждаемой между наконечником и угольным электродом.

Существуют различные виды припоев и флюсов, которые подходят для работы с конкретными металлами. Разобравшись в особенностях препаратов, выбор нужного материала не займет много времени и не вызовет трудностей.

Использование в быту

- Применение техники твердой пайки в домашних условиях предполагает наличие газовой горелки, посредством которой можно обеспечить высокую степень нагрева в зоне контакта.

- Помимо этого, потребуется сам тугоплавкий припой, плавящийся при температурах свыше 450 градусов, а также специальная активная добавка, называемая флюсом.

- Лишь при выполнении этих требований в результате паяльных работ удается получить достаточно надежное и твердое паяное соединение.

- В качестве примера можно привести использование твердого припоя при спайке рамы велосипеда, восстановление которой другими методами не так эффективно и надежно.

- Твердые припои пользуются повышенным спросом при ремонте различной кухонной утвари и посуды, изготавливаемой из твердосплавных материалов (латуни или меди, например).

- Чаще всего восстановительному ремонту подлежат растапливаемые углем самовары или подобные им нагревательные приспособления из тугоплавких металлов.

- Читать также: Самодельный ящик для инструментов в машину

- Добавим к этому, что бытовая пайка твердыми припоями широко востребована и при проведении ремонтных работ, касающихся восстановления отдельных узлов холодильного и теплообменного оборудования.

- В последнем случае для спайки медных трубок посредством газовой горелки потребуется твердый латунный припой, позволяющий получать прочное и надежное соединение, пригодное для эксплуатации в критических условиях.

- Рассмотрим особенности работы с паяльными составами различной степени тугоплавкости на примере такой распространенной операции, какой является запайка труб.

Виды припоя

Припои – это достаточно специфический ряд веществ, которые должны соответствовать следующим условиям:

- Высокие показатели теплопроводности и электропроводности;

- Хорошая прочность и высокий коэффициент растяжения;

- Коррозионная стойкость;

- Преобразование в жидкую среду при воздействии температуры сварки;

- Контрастная величина остывания металла пайки и кристаллизации припоя.

Данные вещества варьируются в зависимости от температуры процесса паяния, и бывают мягкие и твердые.

Таблица флюсов

Особенности пайки трубных изделий

Порядок запайки труб мягкими припоями определяется следующей последовательностью рабочих операций:

- Сначала из труб подготавливается стыковой узел с раструбом, на внутреннюю поверхность которого наносится флюс для пайки мягким припоем.

- Затем тот же флюсовый состав наносится на внешнюю часть стыкуемой трубы, после чего паяльником большой мощности (не менее одного киловатта) готовый стык прогревается до температуры порядка 300-400 градусов.

- Контролировать степень нагрева стыковочного узла можно по изменению цветового оттенка флюса.

- После его потемнения в контактную зону вводится проволочный пруток припоя (иногда для лучшего контакта он приготавливается в виде мелкой стружки, заполняющей все стыковочные зазоры).

- При соприкосновении с прогретой зоной контакта припой плавится, а затем под воздействием флюса растекается по всей площади соединительного шва.

- Высокотемпературная пайка с применением твердого состава отличается от уже описанных процедур следующими моментами.

- Во-первых, при ее реализации на место стыка наносится флюс совсем иного состава, а во-вторых, вводимый в область пайки припой должен изготавливаться из тугоплавких составляющих.

- И, наконец, для прогрева зоны контакта с твердыми свойствами используется специальное оборудование (термическая печь, газовая горелка или индукционное нагревательное устройство).

Флюс Ф64 для пайки алюминия (20 мл) с кисточкой

- Как обработка медных заготовок, так и пайка стали в домашних условиях, предполагают использование обычной газовой горелки, всегда имеющейся в хозяйстве у любого частника.

- Особое внимание нужно уделить последней стадии соединения трубных заготовок, когда после размягчения присадочной проволоки одна из труб проворачивается вокруг оси.

- Вследствие этой операции еще не застывший припой наматывается на стыковую зону с последующим образованием надежного кольцевого шва.

Общие советы по флюсам

Самодельный флюс для пайки – это не всегда выгодный вариант, иногда его действительно выгоднее купить, тем более, что в большинстве случаев цена позволяет, скажем, smd или bga.

На данный момент более сотни отечественных компаний производят флюсы и смеси для пайки и сварки, среди которых мы можем посоветовать лти 120, Brazetec, harris, rma, sanha, welco (в среднем стоимость от 80 рублей).

Продажа осуществляется в любом магазине электрических приборов и рынке во все городах: Екатеринбурге, Минске, Москве, Новосибирске, Харькове, Челябинске Ростове-на-Дону.

Нужно отметить, что в любом случае во время процесса сварки или пайки выделяются газы, которые могут навредить организму, но если пользоваться профессиональными смесями это вред будет гораздо ниже, поэтому остановите свой выбор на известных марках.

Источник: www.asutpp.ru

Разновидности

Основной составляющей термостойких соединений, образующихся в результате пайки твердыми припоями, является медь, из которой изготавливаются практически все тугоплавкие расходные материалы.

Чистая медь в качестве сцепляющей составляющей применяется крайне редко. Как правило, она берется в соединении с другими металлами (серебром, цинком, кремнием или оловом).

- Каждая из перечисленных добавок позволяет сделать припой более тугоплавким, а получившееся сочленение – прочнее и долговечнее.

- Почти все эти примеси снижают температуру, при которой плавится сам твердый припой (у чистой меди этот показатель равен 1083 градусам).

- Для высокотемпературной обработки металлов, как правило, используются медно-цинковые составы, идеально подходящие для пайки бронзовых или медных деталей (реже – стали).

Однако они обладают одним существенным минусом, проявляющимся в их плохой защищенности от вибрационных и ударных воздействий. С целью устранения этого недостатка применяется метод легирования другими металлами, заметно повышающими их прочностные характеристики.

Так, твердые латунные припои могут рассматриваться как медно-цинковые составы, прошедшие операцию легирования, благодаря которой они находят широкое применение при изготовлении твердосплавных резцов.

С основными характеристиками и областями применения различных видов припоев можно ознакомиться в сводных таблицах.

Основные свойства

В качестве материалов для пайки используются разнообразные металлические сплавы. Однако существуют составы, полностью состоящие из металла. Чтобы соединения были качественными, припой должен обладать некоторыми свойствами.

Любые материалы должны обладать высокими показателями смачиваемости — явление, при котором прочность связи между твердыми и жидкими веществами выше, чем у жидкости.

При высоких значениях жидкость распространяется по поверхности, заполняя мельчайшие полости. В случае если припой недостаточно смачивает металл, его нельзя использовать для пайки.

Например, свинец не применяется для работы с медью, иначе получится низкокачественное соединение.

Какой бы ни использовался припой, температура плавления у него должно быть меньше, чем у соединяемых элементов, но больше рабочих температур металла. Это необходимо для того, чтобы последний во время пайки не расплавился.

Существуют два предела температуры. Первый — тот, при котором в процессе пайки начнут плавиться самые легкоплавкие элементы, второй — когда весь припой станет жидким. Промежуток между этими показателями по-научному называется интервалом кристаллизации.

Если место коммутации находится в таком температурном диапазоне, пайка может быстро разрушиться даже от минимальной нагрузки. Это обусловлено тем, что соединение имеет высокое сопротивление и хрупкость. Следует отметить: пока припой полностью не застыл, нельзя оказывать на него никакого воздействия.

Пайка твердыми припоями, латунью

Здесь, мы рассматриваем процессы под углом их применения в домашней лаборатории и мастерской, оснащенной, как правило, не идеальным образом. Пайка относительно низкотемпературными припоями на основе олова и его сплавов применяется весьма широко. По крайней мере, азы процесса с простейшими навыками осваиваются быстро, инструмент и материалы просты и недороги. Между тем, применение припоев тугоплавких «твердых» расширяет сферу применения пайки. Для мастера-самоделкина это дополнительная степень свободы особенно полезная в приборостроении, работе с тонкой механикой и высокими температурами.

Теория.

Пайка твёрдыми припоями даёт более прочное, надёжное и относительно термостойкое соединение. Твёрдые припои для латуни и меди могут представлять собой более легкоплавкий вариант латуни. Тогда её пайка становится похожей на сварку.

Таким способом, с помощью горелки можно наращивать изношенные медные или латунные детали. Как флюс применяется бура, но в неё выгодно добавлять процентов десять пентабората калия.

Это слегка снижает температуру плавления флюса, делает его чуть более жидким и сильно уменьшает видимое свечение факела горелки, так как калий «выедает» натриевый дублет, а сам светит уже на границе с ИК излучением, где чувствительность глаза невелика.

Здесь нужно сказать о необходимости стеклянных очков при пайке, так как они защищают глаза работающего от возможных брызг металла и от перегрева, вызывающего «катаракту стеклодува». Также пламя даёт и ультрафиолет, который для глаз вреден.

«Твёрдый» спай может работать при повышенной температуре, но в этом случае его нужно паять не фосфорсодержащим, а серебряным припоем с цинком. Цинк даёт плотный и тугоплавкий окисел, который замедляет проникновение кислорода к металлу, который, кстати, хорошо проходит сквозь нагретое серебро. Сплавы меди, содержащие алюминий, паять труднее, так как обычные флюсы окись алюминия растворяют плохо. Возможна добавка в них флюсов для пайки алюминия, фторидов. Рецепты флюсов для трудно паяемых медных сплавов можно найти в литературе.

Отдельно упомянем припои, содержащие кадмий. Этот металл снижает температуру плавления оловянно-свинцовых, серебренных и медных припоев, но он ядовит, легко испаряется и при пайке возможно образование его окислов коричневого цвета. Дым от такой пайки крайне опасен для лёгких, поэтому таких припоев следует избегать, либо работать под надёжной вытяжкой.

Латуни и сами могут использоваться как твёрдый припой для чистой меди и сталей, сплавов железа и никеля. Обычно для пайки железа достаточно иметь сплав меди типа «золота алхимиков», состоящий из двух частей меди и одной части цинка.

Его можно получить прямым сплавлением компонентов подходящей горелкой в выемке кирпича, добавляя к горячей меди цинк и буру, но при этом цинк часто вскипает и горит, поэтому, опять же, необходима вытяжка либо работать следует на открытом воздухе и обязательно в очках. Пары окиси цинка также вредны.

Добавка в этот припой одного-двух процентов никеля (аноды радиоламп из него делали, он магнитный) делает цвет такой латуни слегка зеленоватым и повышает прочность спая.

Вредными в припое следует признать примеси свинца, висмута и других нерастворимых в твёрдой меди легкоплавких металлов, которые собираются на границах зёрен и делают металл хрупким при повышенной температуре (красноломкость).

Поэтому медь для приготовления латунного припоя следует тщательно отбирать, лучше всего применять медную электротехническую проволоку без остатков мягких припоев. Это же касается и цинка. Также при пайке железа следует признать вредным примесь кремния, которая упрочняет сам припой, но охрупчивает границу его с железом за счёт образования силицида железа. В сплавленную жидкую латунь нужно погрузить железную проволоку толщиной миллиметра четыре и постепенно оттягивая жидкий металл и подогревая сам слиток, вытянуть палочку припоя.

В качестве припоя можно использовать и случайные куски латуни, ненужные латунные детали, стружку. Поскольку у нас нет заводской лаборатории для анализа их состава, то нужно проверить наличие кадмия по цвету осадка от дыма и проверить совместимость такого припоя с железом.

Для этого спаивают два гвоздя, смотрят, как их смачивает припой, а после остывания слегка проковывают, чтобы проверить хрупкость самого спая и припоя. Если в припое содержится много фосфора, то он плохо растекается по железу и даёт крайне непрочное соединение.

Однако, им можно паять чистый никель, который сам образует твёрдый раствор с фосфором, медно-никелевые сплавы и медь. Судьёй и контролёром тут тоже может служить молоток. Небольшая примесь фосфора, видимо, в доли процента, делает медь более легкоплавкой и способной хорошо смачивать железо. Но вредного действия на стык железа с припоем ещё не оказывает.

Однако, при нагреве готового спая медно-фосфорные припои быстро окисляются, даже быстрее, чем чистая медь. Поэтому наличие цинка важно для пайки тех же термопар, горелок паяльных ламп.

Термопары можно делать из нихромовой и константановой проволоки. Такие проволоки работают длительное время до шестисот градусов, если их спаять латунью.

Будущий спай надо тщательно зачистить, обмотать тонким «плиточным» нихромом, обмазать большим количеством мокрой буры и после смачивания латунью, сильно прогреть, чтобы часть нихрома могла раствориться, легируя латунь никелем и хромом. Такой спай обгорает медленно.

В целом, нужно считать твёрдую пайку латунью или серебром крайне удобным методом соединения железных деталей. Этот метод позволяет резко упростить изготовление различных изделий, от ключа для замка, до деталей вакуумной установки или телескопа. Напаивать токарные резцы.

Однако, температуры паяльной лампы для плавления латуни недостаточно и нужно применять либо электролизёр, либо пропан с кислородом. Для пайки железа латунью с бурой чистое водородно-кислородное пламя слишком окислительное и горячее. Гремучий газ нужно обогащать парами бензина, либо добавлять тот же пропан.

Горелка должна иметь достаточную мощность для быстрого нагрева деталей, что резко уменьшает их окисление.Флюсы для пайкиВ различных книгах приведено большое количество рецептов паяльных флюсов. Однако для большинства работ достаточно всего несколько рецептов.

Расплавленные щёлочи типа едкого натра, калия, их сплавы пригодны для лужения железа, нержавейки и меди паяльником. Позволяют работать водородным и водородно-кислородным пламенем. Добавка в пламя углеводородов дезактивирует флюс, хотя листы можно нагревать с обратной стороны.

При пайке радиаторов позволяет хорошо пролудить даже корродированные бачки, сильно загрязнённые органикой. Отмывать следует водой. Флюс сильно разрушает кожу рук. После отмывки можно паять лужённые поверхности с фосфорной кислотой. Пары и брызги вредны для глаз, кожи, лёгких, для рук. Сильной коррозии железа не вызывают.

Бура. Применяется для обычных паек железа латунью или серебряными припоями, для пайки меди и латуни медно-фосфорными припоями или серебром. Расплав вязкий, хромсодержащие стали и сплавы флюсует только после хорошей зачистки и быстрого нагрева.

Добавка борфтористых и фтористых солей повышает активность, но при этом выделяются и более вредные для здоровья человека пары. Пайка твёрдосплавных пластин возможна при быстром нагреве. Особенно плохо флюсует хороший сплав Т15К6, для которого рекомендуют флюс Ф-100.

Свойства буры несколько улучшаются добавкой десяти-двадцати процентов пентабората калия.

Бура не корродирует железо и её часто не удаляют после пайки. От влаги она постепенно вспучивается и превращается в противный белый порошок. Удалить буру со спая можно лёгкой проковкой молотком. Лучше действует пятипроцентный раствор серной или фосфорной кислоты.

Чтобы он не растворял железо, в травильный раствор можно добавлять муку, «сухой спирт», формалин, хлебные корки, даже пиво! После стравливания буры и окислов, детали нужно промыть в воде щёткой и пассивировать в щелочном растворе бихромата, промыть в воде и высушить гигроскопичной бумагой или чистой х/б тряпкой. Для здоровья человека бура, как и борная кислота, вредны и опасны. Ими травят тараканов. С большими количествами растворов буры работать надо в перчатках. Нужно избегать их попадания в организм, хранить в отдельной таре и не с пищевыми продуктами.

Борфтористый калий KBF4. Относительно легкоплавкая и трудно растворимая в воде соль.

Расплав чистого борфторида быстро растекается по меди и латуни, обеспечивает отличное растекание серебренных припоев. Его можно применять самостоятельно, либо добавлять в буру.

При нагреве выделяет вредный для здоровья трехфотристый бор, поэтому работать нужно под тягой. Остатки флюса легко смываются водой.

Практическая работа.

Располагая в мастерской электролизером с микрогорелкой, попробуем экспериментальную пайку латунью. Латунь возьмем от старорежимного разбитого мощного «автомата». Пациенты – попавшие под руку гвозди 100 мм.

(Фото 2).Фото 2. Тронутые ржавчиной гвозди выдернутые из каких то деревяшек.

Что понадобилось для работы.

Водородно-кислородная микрогорелка с электролизером, припой – случайная электротехническая латунная деталь, флюс – бура. Несгораемое основание, средства защиты, мелочи.

К делу.

Пациентов выпрямил молотком на стальной плите и зачистил наждачкой в патроне шуруповерта (Фото 3).Фото 3. Зачищенные детали перед пайкой. Чтобы не раскатились в самый неудобный момент, скрепил мягкой стальной проволокой.Фото 4. Гремучий газ даже в небольшой горелке – великое дело. Некрупные стальные детали быстро раскаляет до ярко-желтого свечения. Припой должен расплавляться от прикосновения к деталям. Горячее, присыпал бурой и внес латунь. Гремучий газ вынужденно чистый, без паров бензина – этого аппарата у меня пока нет.Фото 5. Вид остывших деталей после пайки.

Фото 6. Стравливание остатков флюса в серной кислоте с применением УЗ мойки. Кислота, вероятно, более концентрированная, нежели рекомендуется. Замедлители травления для стали не применял.

Фото 7. Удалены остатки флюса, детали промыты водой в той же УЗ мойке. Видно, что поверхность припоя стала медной, видимо кислота стравила и цинк из верхнего слоя.

Фото 8. Вполне энергичные попытки разрушить соединение не привели к успеху.

Фото 9. Вид на обратную сторону пайки. Пятна – сточенные подтеки латуни.

В целом, опыт признан успешным. С дополнительным подогревом, например, горелкой на парах бензина, вполне можно паять и более крупные детали, заодно и делая пламя более восстановительным. Латунь следует подобрать и сформовать в более удобные прутики или полоски (проволока, нетонкая фольга).

Бондаренко Ю. Н., Babay Mazay, май, 2022 г.