Подробности Категория: Сверлильные и расточные станки

Станки универсальные вертикально-сверлильные 2H125, 2H135, 2H150 используются на предприятиях с единичным и мелкосерийным выпуском продукции и предназначены для выполнения следующих операций: сверления» рассверливания, зенкования, зенкерования, развертывания и подрезки торцев ножами. Наличие на станках механической подачи шпинделя, при ручном управлении циклами работы, допускает обработку деталей в широком диапазоне размеров из различных материалов с использованием инструмента из высокоуглеродистых и быстрорежущих сталей и твердых сплавов.

Станки снабжены устройством реверсирования электродвигателя главного движения, что позволяет производить на них нарезание резьбы машинными метчиками при ручной подаче шпинделя.

Категория размещения 4 по ГОСТ 15150-69.

Скачать документацию

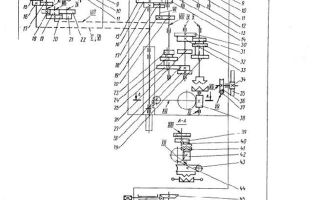

Кинематическая схема

Схема кинематическая станков 2H125, 2H135 представлена на рис.5.Ввиду простоты кинематических схем описание их не приводится.Примечание. Цепь движения стола одинакова для всех трех станков.

Цепь подач одна и та же для станков моделей 2125 и 2H135.

Колонна, стол, плита

Колонна станка представляет собой чугунную отливку. По направляющим колонны типа «ласточкин хвост» вручную перемещаются сверлильная головка и стол. Стол станка имеет три Т-образных паза. На фундаментной плите установлен электронасос, а внутри плиты — резервуар с отстойником для охлаждающей жидкости.

Коробка скоростей и привод

Коробка скоростей сообщает шпинделю 12 различных частот вращения с помощью передвижных блоков 5 (рис.7), 7, 8. Опоры валов коробки размещены в двух плитах -верхней 1 и нижней 4,скрепленных между собой четырьмя стяжками 6. Коробка скоростей приводится во вращение вертикально расположенная электродвигателем через эластическую муфту Ю и зубчатую передачу 9.

Последний вал 2 коробки — гильза — имеет шлицевое отверстие, через которое вращение передается шпинделю. Через зубчатую пару 3 вращение передается на коробку подач.Смазка коробки скоростей, как и всех сборочных единиц сверлильной головки, производится от плунжерного насоса,закрепленного на низшей плите 4.

Работа насоса контролируется специальным маслоуказателем на лобовой части подмоторной плиты.

Механизм переключение скоростей и подач

Переключение скоростей производится рукояткой 2 (рис.

8), которая имеет четыре положения по окружности и три вдоль оси» переключение подач осуществляется рукояткой 3, имеющей три положения по окружности для станков моделей 2H125, 2H135 и четыре для 2H150, и три положения вдоль оси. Рукоятки расположены на лобовой стороне сверлильной головки. Отсчет включаемых скоростей и подач производится по табличкам 1 и 4.

Коробка подач

Механизм смонтирован в отдельном корпусе в устанавливается в сверлильной головке. За счет перемещения двух тройных блоков шестерен осуществляются девять различных подач на станках 2H125, 2H135 и двенадцать подач на станке 2H150.

На станках 2H125 и 2H135 коробки подач отличаются только приводом, который состоит на станке 2H125 из зубчатых колес I (рис.9), на станках 2H125, 2H135 — из зубчатых колес 2, 3 — соответственно. Коробка подач смонтирована в расточке верхней опоры червяка механизма подач.

На последнем валу коробки посажена муфта 4, передающая вращение червяку.

Сверлильная головка

Сверлильная головка представляет собой чугунную отливку коробчатого сечения, в которой монтируются все основные сборочные единицы станка: коробка скоростей, коробка подач, шпиндель, механизм подачи, противовес шпинделя и механизм переключения скоростей и подач.Механизм подачи, состоящий из червячной передачи, горизонтального вала с реечной шестерней, лимба, кулачковой и храповой обгонных муфт, штурвала, является составной частью сверлильной головки.

Механизм подачи приводится в движение от коробки подач и предназначен для выполнения следующих операций:

ручного подвода инструмента к детали; включения рабочей подача;ручного опережения подачи;выключения рабочей подачи;ручного отвода шпинделя вверх; ручной подача, используемой при нарезания резьбы.

Принцип работы механизма подачи заключается в следующем: при вращении штурвала 14 (рис.10) на себя поворачивается кулачковая муфта 8, которая черев обойму-полу муфту 7 вращает вал-шестерню 3 реечной передачи, происходит ручная подача шпинделя.

Когда инструмент подойдет к детали, на валу-шестерне 3 возникает крутящий момент, который не может быть передан зубцами кулачковой муфты 8, в обойма-полумуфта 7 перемещается вдоль вала до тех пор, пока торцы кулачков деталей 7 и 8 не встанут друг против друга.

В этот момент кулачковая муфта 8 поворачивается относительно вала шестерни 3 на угол 20°, который ограничен пазом в детали 8 и штифтом 10. На обойме — полумуфте 7 сидит двухсторонний храповой диск 6, связанный с полумуфтой с собачками 13. При перемещении обоймы-полумуфты 7 зубцы диска 6 входят в зацепление с зубцами диска 6 выполненного заодно с червячным колесом 5.

В результате вращение от червяка передается на реечную шестерню и происходит механическая подача шпинделя. При дальнейшем вращении штурвала 14 при включенной подаче собачки 13, сидящие в обойме-полу муфте 7, проскакивают по зубцам внутренней стороны диска 6; происходит ручное опережение механической подачи.

Механизм подач допускает ручную подачу шпинделя. Для этого необходимо выключить штурвалом 14 механическую подачу и колпачок 9 переместить вдоль оси вала-шестерни 3 от себя. При этом штифт 11 передает крутящий момент от кулачковой муфты 8 на горизонтальный вал.

На левой стенке сверлильной головки смонтирован лимб 4 для визуального отсчета глубины обработки и настройки кулачков.Для ручного перемещения сверлильной головки по направляющим колонны имеется механизм, который состоит из червячной пары 2 и реечной пары 1.

Для предохранения механизма подачи от поломки имеется предохранительная муфта 15. Гайка 16 и винт 17 служат для регулирования пружинного противовеса.

Шпиндель

Шпиндель (рис.11) смонтирован на двух шарикоподшипниках. Осевое усилие подачи воспринимается нижним упорным подшипником, а усилие по выбивке инструмента — верхним. Подшипники расположены в гильзе 3, которая с помощью реечной пары перемещается вдоль оси.

регулировка подшипников шпинделя осуществляется гайкой 1Для выбивки инструмента служит специальное приспособление на головке шпинделя. Выбивка происходит при подъеме шпинделя штурвалом.

Обойма приспособления упирается в корпус сверлильной головки, и рычаг 4, поворачиваясь вокруг оси выбивает инструмент.

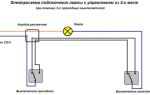

Электрическая схема

Включением вводного автомата Q1 подается напряжение на главные и вспомогательные цепи, на пульте загорается сигнальная лампа Н2. Если необходимо охлаждение и освещение, то соответствующие выключатели ставятся в положение ВКЛЮЧЕНО.

Нажатием кнопки S2 ВПРАВО катушка пускателя К1 получает питание, главные контакты включают электродвигатель M1 на правое вращение шпинделя. Через блок-контакты K1 включается пускатель К2, включающий электродвигатель М2 и реле задержки К7.

При нажатии кнопки S3 ВЛЕВО происходит отключение пускателя K1, электродвигателя M1, реле К7. После разряда конденсатора СЗ контакты реле К7 (28-26) замыкаются,и происходит включение пускателя КЗ в электродвигателя M1 на левое вращение шпинделя. Реле К7 включается снова.

При автоматическом реверсе эти переключения происходят при срабатывании микропереключателя S6 от кулачка,установленного на лимбе.Останов осуществляется нажатием на кнопку S1 СТОП. При этом отключаются пускатели K1 или КЗ, К2,отключающие электродвигатели M1, М2.

Через контакты реле К7 (7-9) включается реле К6 с последующим включением пускателей К4 и К5. Обмотки электродвигателя M1 подключаются через выпрямитель V1, V2 к трансформатору T1. Происходит электродинамическое торможение шпинделя.

После разряда конденсаторов C1, С2 отключается реле К6, отключающее пускатели K4, К5.При переключении скоростей, если зубчатые колеса не входят в зацепление, применяют качательное движение ротора двигателя M1.

Нажатием кнопки S4 КАЧАТЕЛЬНСЕ ДВИЖЕНИЕ включается пускатель К4, подающий по фазам IC2-IC3 пониженное выпрямленное напряжение.

Через сопротивление R2 с задержкой включается реле К6, отключающее пускатель К4 и включающее пускатель К5. При этом пониженное напряжение протекает по фазам ICI-IC2. Такие переключения обеспечивают качание ротора, что облегчает переключение скоростей.

Скачать документацию

Вертикально-сверлильный станок 2Н135

Традиции выпуска качественного металлорежущего оборудования были заложены в СССР в послевоенный период. Очень часто конструкторам удавалось создать станки, которые длительный срок использовались производственниками. К ним можно отнести вертикально сверлильный станок 2Н135, технические характеристики которого долгое время были эталоном.

Вертикально-сверлильный станок 2Н135

Сверлильное оборудование

В станочном парке большой процент занимает сегмент сверлильных станков. Это объясняется необходимостью проводить сверление практически в любом технологическом процессе. Всю необходимую информацию, связанную с устройством агрегата содержит паспорт, поставляемый с любой моделью агрегата.

Все оборудование данного сегмента представляет собой три группы, каждая из которых выделяется в зависимости от специфики работы:

- специальные;

- специализированные;

- универсальные.

В каждой из этих групп можно провести градацию в зависимости от размеров сверла, и соответственно отверстий, которые под силу данному сверлильному станку. Выделим основные:

- легкие, до 12 мм;

- средние, 18-50 мм;

- тяжелые, свыше 50 мм.

Назначение, принцип действия, устройство станка 2Н135

Историческая справка

Вертикально-сверлильный станок модели 2Н135 негласно считается «рабочей лошадкой» всех механических участков машиностроительных производств. Устройство станка отличается максимальной простотой и надёжностью, а кинематическая схема действия коробки передач и коробки скоростей станка до сих пор не имеет себе равных.

Выпуск базовой модели 2135 начался в 1945 году на заводе города Стерлитамак. После этого, основываясь на данных эксплуатации, были проведены работы по модернизации. С 1965 года началось производство модели 2Н135.

Внешний вид станка 2Н135

Техническая характеристика сверлильного станка 2Н135

Расшифровка названия оборудования может быть произведена следующим образом.

При расшифровке первая цифра условного обозначения указывает на группу металлорежущего оборудования – сверлильное, буква дальше свидетельствует о глубокой модернизации предшествовавших вариантов конструкции (исторически первым был вариант «А», вторым – «Б» и т.д.).

Следующая после буквенного индекса цифра при расшифровке указывает на тип станка (1 – вертикальный), а две последних сообщают основные технические характеристики для всего сверлильного станочного парка – наибольшем диаметре просверливаемого отверстия в миллиметрах.

Материалом для эталонной заготовки принимается сталь марки Сталь 45 в обычном состоянии после прокатки.

Поэтому для деталей, изготовленных из других материалов с большей или меньшей прочностью, приведенная выше кинематическая характеристика может изменяться соответственно в меньшую или большую сторону.

В расшифровке могут встречаться также дополнительные цифры и буквы, указывающие на модификацию основной модели. Все данные в нашем случае находятся в паспорте вертикально сверлильного станка 2Н135.

Конструкция вертикально сверлильного станка 2Н135 ясна из представленного рисунка. Изготовитель вправе вносить в модель некоторые дизайнерские, технические или иные изменения в конструкцию и чертёж, которые не должны ухудшать в станке 2Н135 технические возможности и габариты общего вида агрегата описываемой модели.

В комплект к поставляемому оборудованию обычно прилагается паспорт, инструкция по эксплуатации, также вкладывают кинематическую и электрическую схемы, ведомость и чертежи быстроизнашиваемых деталей. Ряд фирм производит и специальные исполнения – например, с поворотным столом, с ЧПУ, с коробкой пиноли под головку с несколькими шпинделями и пр. (обзор вариантов достаточно длинен).

Электрическая схема 2Н135

Основное назначение агрегата – выполнять разнообразные сверлильные и зенковочные операции, однако на 2Н135 можно также нарезать резьбу, резать торцы, производить развёртывание, вертикальную запрессовку и даже использовать специальный инструмент для фрикционной осадки изделий, прочностные характеристики которых не превышают значений для стали 45.

Вертикально сверлильный станок 2Н135 состоит из следующих механизмов:

- Электродвигателя.

- Коробки скоростей.

- Плунжерного насоса.

- Коробки подач, которая может функционировать как в ручном, так и в автоматическом режиме.

- Большой опорной вертикальной колонны.

- Инструментальной головки со шпинделем.

- Регулируемого по высоте стола.

- Основания.

- Системы управления агрегатом.

- Гидросистемы охлаждения.

- Электрическое оборудование.

Расположение составных частей сверлильного станка 2Н135

Принцип действия

Кинематика агрегата определяет возможности изменения числа оборотов для шпинделя. Конструктивные решения и габариты коробок скоростей и подач позволяют реализовать различную производительность операций, настройку которых определяет материал изделия, подвергаемого мехобработке, и отверстие в заготовке. Кроме того этот процесс зависит от габаритов детали.

Расшифровка и описание не вносят ясность в некоторые эксплуатационные и кинематические показатели, которыми располагает оборудование, поэтому далее приводится технические характеристики станка (касается только базового исполнения):

- Возможный вертикальный вылет станины, м – 0,3.

- Эксплуатационный рабочий габарит между шпинделем и столом, мм – 30…750.

- Шпиндель: число оборотов, мин-1 – 31.5…1400;

- Наибольшее количество скоростей в коробке скоростей – 12.

- Максимальный сверлильный ход коробки подач, мм – 250.

- Электрический двигатель: работа/номинальный крутящий момент, Нм – 400.

- Наибольшее усилие, развиваемое коробкой подач, Н – 15000.

- Размеры рабочего стола, мм — 500×450, способ фиксации заготовок – Т-образные пазы, возможность продольной регулировки стола ± 150 мм.

- Точность устройства ручного управления для коробок: подачи, мм ± 0,05, скоростей, мм ± 0,05…0,8 (ручной отсчёт – по лимбу).

- Мощность приводного двигателя, кВт – 4.

- Габарит, м – 2,535×0,835×1,030.

- Вес, кг – 1200.

Полную информацию о любых станках можно почерпнуть из паспортов интересующих изделий. Паспорт содержит схему установки агрегата, и план фундамента под его основание. Габариты сверлильного станка 2Н135 говорят о том, что он может устанавливаться в небольших помещениях.

Скачать паспорт (инструкцию по эксплуатации) вертикально-сверлильного станка 2Н135

Эксплуатация механизма в рабочем режиме заключается в следующем. Деталь, подлежащую обработке, следует расположить и зафиксировать на координатном столе. Шпиндель с установленным сверлом (или иным инструментом согласно чертежу) при этом должен находиться в крайнем нижнем положении. Шпиндель можно зацентровать, используя устройство продольного перемещения стола.

Убедившись в соосности взаимного расположения шпинделя и торца заготовки и, выбрав подходящую скорость из кинематических возможностей в коробке скоростей, включают вертикальный двигатель главного привода. Когда кинематическая схема управления коробки подач настроена, осуществляют подачу инструментальной головки к торцу изделия, и производят необходимую технологическую операцию.

Основой всего агрегата выступает сверлильная головка. Это отливка, выполненная в форме коробки, в которой установлены основные узлы станка:

- шпиндель;

- механизм переключения;

- коробка скоростей;

- механизм подачи;

- коробка подач.

Коробка подач станка 2Н135

Коробка скоростей станка 2Н135

Головка расположена на опоре, и на нее установлен двигатель. Он посредством муфты и зубчатой передачи передает вращательный момент на коробку скоростей станка 2Н135.

В ней имеются специальные блоки, способные изменять вращение режущего инструмента. Зубчатая пара на выходе, придает движение коробке подач, ее конструктивные особенности позволяют производить девять подач.

В конечном итоге начинает работать механизм подачи.

Кинематическая схема станка 2Н135

На переднюю панель сверлильной головки вынесены все кнопки, отвечающие за управление электрической схемой станка 2Н135. При включении основного пускателя загорается лампочка, сигнализирующая, что электрический ток запитал цепи. Схема позволяет изменять направление вращения шпинделя, и производить динамическое торможение. Кроме того, ее устройство облегчает переключение скоростей.

От перегрузки защищают тепловые реле. Для устранения возможной опасности поражения оператора током электрическая схема агрегата предусматривает применение защитного заземления.

Нельзя начинать эксплуатацию механизма без детального изучения паспорта. Только так вы сможете избежать поломок и аварий.

Обзор сверлильного станка 2Н135: характеристики, паспорт, схемы

Выпуском вертикально-сверлильного станка модели 2Н135 с 1950 по 1965 гг. занимался Стерлитамакский станкостроительный завод. Этот класс оборудования предназначался для сверления, развертывания отверстий, зенкования и нарезания резьбы с помощью метчиков. Область применения – штучное производство или комплектация ремонтных и обслуживающих мастерских.

Обзор конструкции станка

Так как вертикально-сверлильный станок 2Н135 согласно параметрам и характеристикам технического паспорта имеет ручное управление – особое внимание изготовитель уделил точности настройки узлов и агрегатов. Главными отличиями конструкции является механическая подача шпинделя и регулирование циклами работы вручную.

Относительная простота конструкции и управления позволяет выполнять стандартные операции по обработке заготовок в широком диапазоне режимов. В качестве режущих и обрабатывающих инструментов можно использовать высокоуглеродистые, твердые и быстрорежущие сплавы. Относительно высокая мощность электродвигателя дает возможность выполнять операции на предельных режимах работы.

При анализе характеристик паспорта можно выделить следующие конструктивные элементы станка:

- вертикальная станина. Изготовлена из чугуна, имеет внутренние полости для установки электрооборудования. Широкая платформа придает конструкции максимальную устойчивость;

- рабочий стол. На нем располагается деталь или заготовка для дальнейшей обработки. Изменяет положение только в вертикальном направлении. Имеется 3 Т-образных паза для крепления детали;

- сверлильная головка. На ней расположен основной рабочий инструмент станка 2Н135 – шпиндель. С помощью червячного вала смещается по вертикали. В этом же блоке находятся коробка передач, механизм подачи и противовес.

В качестве основного агрегата привода установлен электродвигатель с функцией реверсивного переключения. Этот блок дает возможность выполнять операции по нарезанию резьбы с помощью плашек. При этом точность напрямую зависит от параметров выбранного инструмента обработки.

Для смазки узлов оборудования предусмотрена специальная плунжерная система. Основной блок хранения СОЖ находится в нижней части станины. Жидкость подается с помощью насоса.

Характеристики оборудования

Схема расположения компонентов

Основные параметры станка подробно изложены в его паспорте и технической документации. Для эксплуатации оборудования следует знать, что максимальный диаметр отверстия сверления может составлять 25 мм (для деталей из стали 45). При этом характеристики пределов расстояний от поверхности рабочего стола до конуса шпинделя составляют от 6 до 70 см.

Большая масса станка 880 кг придает всей конструкции максимальную устойчивость и является основным фактором гашения колебаний, возникающих во время работы. При этом габариты конструкции позволяют установить ее в ограниченном пространстве производственного или ремонтного цеха. Они составляют 235*78,5*91,5 см.

Но главными паспортными характеристиками станка 2Н135 являются параметры шпинделя:

- максимальное вертикальное перемещение – 17 см;

- ход – до 20 см;

- при одном обороте маховика происходит смещение на 122,46 мм;

- количество скоростей равно 12;

- допустимый крутящий момент составляет 250 Нм;

- конус соответствует параметру Морзе 3.

Станок 2н135 имеет 12 ступеней подач. При этом пределы вертикальных составляют от 0,1 до 1,6 мм при одном обороте шпинделя. Конструкция станка 2Н135 рассчитана только на ручное управление.

Мощность электродвигателя главного привода составляет 2,2 кВт. Но кроме него есть электронасос, обеспечивающий подачу охлаждающей жидкости к зоне обработки деталей.

Правила эксплуатации

Перед первым пуском станка 2Н135 следует внимательно ознакомиться с характеристиками паспорта, изучить параметры его узлов и агрегатов. После этого необходимо подготовить ровную площадку, которая не изменит своей геометрии под воздействием массы оборудования.

По окончании монтажа станка следует проверить его узлы. В случае надобности – удаляется антикоррозийный состав с их поверхности. Затем оборудование запускается на холостом ходу без установки режущего инструмента и деталей. Проверяется правильность работы на всех режимах, контролируется паспортная точность подач.

В качестве режущего инструмента можно использовать сверла всех типов, размер которых не превышает возможности станка.

В видеоматериале показан пример работы вертикально-сверлильного станка:

Курсовая работа: Проектирование вертикально-сверлильного станка

Станки универсальные вертикально-сверлильные 2H125, 2H135, 2H150 используются на предприятиях с единичным и мелкосерийным выпуском продукции и предназначены для выполнения следующих операций: сверления» рассверливания, зенкования, зенкерования, развертывания и подрезки торцев ножами. Наличие на станках механической подачи шпинделя, при ручном управлении циклами работы, допускает обработку деталей в широком диапазоне размеров из различных материалов с использованием инструмента из высокоуглеродистых и быстрорежущих сталей и твердых сплавов.

- Станки снабжены устройством реверсирования электродвигателя главного движения, что позволяет производить на них нарезание резьбы машинными метчиками при ручной подаче шпинделя.

- Категория размещения 4 по ГОСТ 15150-69.

- Кинематическая схема

Как сделать нож своими руками — мастер класс

Схема кинематическая станков 2H125, 2H135 представлена на рис.5. Ввиду простоты кинематических схем описание их не приводится. Примечание. Цепь движения стола одинакова для всех трех станков. Цепь подач одна и та же для станков моделей 2125 и 2H135.

Колонна, стол, плита

Колонна станка представляет собой чугунную отливку. По направляющим колонны типа «ласточкин хвост» вручную перемещаются сверлильная головка и стол. Стол станка имеет три Т-образных паза. На фундаментной плите установлен электронасос, а внутри плиты — резервуар с отстойником для охлаждающей жидкости.

Коробка скоростей и привод

Коробка скоростей сообщает шпинделю 12 различных частот вращения с помощью передвижных блоков 5 (рис.7), 7, 8. Опоры валов коробки размещены в двух плитах -верхней 1 и нижней 4,скрепленных между собой четырьмя стяжками 6. Коробка скоростей приводится во вращение вертикально расположенная электродвигателем через эластическую муфту Ю и зубчатую передачу 9.

Последний вал 2 коробки — гильза — имеет шлицевое отверстие, через которое вращение передается шпинделю. Через зубчатую пару 3 вращение передается на коробку подач.Смазка коробки скоростей, как и всех сборочных единиц сверлильной головки, производится от плунжерного насоса,закрепленного на низшей плите 4.

Работа насоса контролируется специальным маслоуказателем на лобовой части подмоторной плиты.

Механизм переключение скоростей и подач

Переключение скоростей производится рукояткой 2 (рис.

8), которая имеет четыре положения по окружности и три вдоль оси» переключение подач осуществляется рукояткой 3, имеющей три положения по окружности для станков моделей 2H125, 2H135 и четыре для 2H150, и три положения вдоль оси. Рукоятки расположены на лобовой стороне сверлильной головки. Отсчет включаемых скоростей и подач производится по табличкам 1 и 4.

Коробка подач

Механизм смонтирован в отдельном корпусе в устанавливается в сверлильной головке. За счет перемещения двух тройных блоков шестерен осуществляются девять различных подач на станках 2H125, 2H135 и двенадцать подач на станке 2H150.

На станках 2H125 и 2H135 коробки подач отличаются только приводом, который состоит на станке 2H125 из зубчатых колес I (рис.9), на станках 2H125, 2H135 — из зубчатых колес 2, 3 — соответственно. Коробка подач смонтирована в расточке верхней опоры червяка механизма подач.

На последнем валу коробки посажена муфта 4, передающая вращение червяку.

Сверлильная головка

Сверлильная головка представляет собой чугунную отливку коробчатого сечения, в которой монтируются все основные сборочные единицы станка: коробка скоростей, коробка подач, шпиндель, механизм подачи, противовес шпинделя и механизм переключения скоростей и подач.

Механизм подачи, состоящий из червячной передачи, горизонтального вала с реечной шестерней, лимба, кулачковой и храповой обгонных муфт, штурвала, является составной частью сверлильной головки.

Механизм подачи приводится в движение от коробки подач и предназначен для выполнения следующих операций:

ручного подвода инструмента к детали; включения рабочей подача; ручного опережения подачи; выключения рабочей подачи; ручного отвода шпинделя вверх; ручной подача, используемой при нарезания резьбы.

Принцип работы механизма подачи заключается в следующем: при вращении штурвала 14 (рис.10) на себя поворачивается кулачковая муфта 8, которая черев обойму-полу муфту 7 вращает вал-шестерню 3 реечной передачи, происходит ручная подача шпинделя.

Когда инструмент подойдет к детали, на валу-шестерне 3 возникает крутящий момент, который не может быть передан зубцами кулачковой муфты 8, в обойма-полумуфта 7 перемещается вдоль вала до тех пор, пока торцы кулачков деталей 7 и 8 не встанут друг против друга.

В этот момент кулачковая муфта 8 поворачивается относительно вала шестерни 3 на угол 20°, который ограничен пазом в детали 8 и штифтом 10. На обойме — полумуфте 7 сидит двухсторонний храповой диск 6, связанный с полумуфтой с собачками 13. При перемещении обоймы-полумуфты 7 зубцы диска 6 входят в зацепление с зубцами диска 6 выполненного заодно с червячным колесом 5.

В результате вращение от червяка передается на реечную шестерню и происходит механическая подача шпинделя. При дальнейшем вращении штурвала 14 при включенной подаче собачки 13, сидящие в обойме-полу муфте 7, проскакивают по зубцам внутренней стороны диска 6; происходит ручное опережение механической подачи.

Строгание и фрезерование станин

Механизм подач допускает ручную подачу шпинделя. Для этого необходимо выключить штурвалом 14 механическую подачу и колпачок 9 переместить вдоль оси вала-шестерни 3 от себя. При этом штифт 11 передает крутящий момент от кулачковой муфты 8 на горизонтальный вал.

На левой стенке сверлильной головки смонтирован лимб 4 для визуального отсчета глубины обработки и настройки кулачков. Для ручного перемещения сверлильной головки по направляющим колонны имеется механизм, который состоит из червячной пары 2 и реечной пары 1. Для предохранения механизма подачи от поломки имеется предохранительная муфта 15.

Гайка 16 и винт 17 служат для регулирования пружинного противовеса.

Шпиндель

Шпиндель (рис.11) смонтирован на двух шарикоподшипниках. Осевое усилие подачи воспринимается нижним упорным подшипником, а усилие по выбивке инструмента — верхним. Подшипники расположены в гильзе 3, которая с помощью реечной пары перемещается вдоль оси.

регулировка подшипников шпинделя осуществляется гайкой 1 Для выбивки инструмента служит специальное приспособление на головке шпинделя. Выбивка происходит при подъеме шпинделя штурвалом.

Обойма приспособления упирается в корпус сверлильной головки, и рычаг 4, поворачиваясь вокруг оси выбивает инструмент.

Электрическая схема

Включением вводного автомата Q1 подается напряжение на главные и вспомогательные цепи, на пульте загорается сигнальная лампа Н2. Если необходимо охлаждение и освещение, то соответствующие выключатели ставятся в положение ВКЛЮЧЕНО. Нажатием кнопки S2 ВПРАВО катушка пускателя К1 получает питание, главные контакты включают электродвигатель M1 на правое вращение шпинделя.

Через блок-контакты K1 включается пускатель К2, включающий электродвигатель М2 и реле задержки К7. При нажатии кнопки S3 ВЛЕВО происходит отключение пускателя K1, электродвигателя M1, реле К7. После разряда конденсатора СЗ контакты реле К7 (28-26) замыкаются,и происходит включение пускателя КЗ в электродвигателя M1 на левое вращение шпинделя. Реле К7 включается снова.

Расположение основных частей сверлильного станка 2Н135

Расположение основных узлов сверлильного станка 2Н135

Обозначение основных частей сверлильного станка 2Н135

- Привод сверлильного станка – 2Н135.21.000

- Коробка скоростей станка – 2Н135.20.000

- Насос плунжерный масляный – 2Н125.24.000 для станка 2Н125

- Насос плунжерный масляный – 2Н135.24.000

- Коробка подач – 2Н135.30.000

- Колонна, стол, плита – 2Н135.10.

000

- Механизм управления скоростями и подачами – 2Н135.25.000

- Электрошкаф – 2Н125.72.000

- Электрооборудование – 2Н135.94.000

- Шпиндель в сборе – 2Н135.50.000

- Система охлаждения станка – 2Н135.80.000

- Сверлильная головка – 2Н135.40.

000

Колонна, стол, плита. Колонна станка представляет собой чугунную отливку. По направляющим колонны типа «ласточкин хвост» вручную перемещаются сверлильная головка и стол. Стол станка имеет три Т-образных паза.

На фундаментной плите установлен электронасос, а внутри плиты – резервуар с отстойником для охлаждающей жидкости.

Читать также: Двухсторонняя автоматическая сварка под флюсом

Паспорт 2Н135 (Ø 35 мм) Станок универсальный вертикально-сверлильный (Стерлитамак)

Наименование издания: Часть 1: Руководство по эксплуатации (2Н125.00.000 РЭ) – 25 страниц Часть 2: Материалы по быстроизнашивающимся деталям (2Н125.00.000 РЭ), (2Н135.00.000 РЭ),(2Н150.00.000 РЭ) – 23 страницы Часть 3: Свидетельство о приёмке (2Н125.00.000 РЭ1) – 11 страниц Часть 4: Материалы по запасным частям (2Н125.00.

000 РЭ3) – 62 страницы Часть 5: Электрооборудование (2Н125.00.000 РЭ), (2Н135.00.000 РЭ),(2Н150.00.

000 РЭ) – 15 страниц Выпуск издания: Стерлитамакский завод имени Ленина Год выпуска издания: 1986 Кол-во книг (папок): 5 Кол-во страниц: 136 Стоимость: Договорная Описание: Полный комплект документации

Вертикально-сверлильный станок 2Н135: характеристики, паспорт

Технические характеристики станка 2Н135 это основной показатель пригодности станка к выполнению определенных работ. Для вертикально-сверлильных станков основными характеристиками является:

- наибольший диаметр D сверления заготовки (детали)

- вылет шпинделя

- наибольшее расстояние от торца шпинделя до рабочей поверхности стола

- размеры рабочей поверхности стола

- число оборотов шпинделя в минуту

Ниже приводится таблица с техническими характеристиками токарно-винторезного станка 2Н135. Более подробно технические характеристики токарно-винторезного станка можно посмотреть в паспорте станка 2Н135

| Наименование параметров | Ед.изм. | Величины |

| Наибольший диаметр сверления в стали 45 ГОСТ 1050-74 | мм | 35 |

| Размеры конуса шпинделя по ГОСТ 25557-82 | Морзе 4 | |

| Расстояние от оси шпинделя до направляющих колоны | мм | 300 |

| Наибольший ход шпинделя | мм | 250 |

| Расстояние от торца шпинделя до стола | мм | 30-750 |

| Расстояние от торца шпинделя до плиты | мм | 700-1120 |

| Наибольшее (установочное) перемещение сверлильной головки | мм | 170 |

| Перемещение шпинделя за один оборот штурвала | мм | 122, 46 |

| Рабочая поверхность стола | мм | 450х500 |

| Наибольший ход стола | мм | 300 |

| Установочный размер центрального Т-образного паза в столе по ГОСТ 1574-75 | мм | 18H9 |

| Установочный размер крайних Т-образных пазов в столе по ГОСТ 1574-75 | мм | 18H11 |

| Расстояние между двумя Т-образными пазами по ГОСТ 6569-75 | мм | 100 |

| Количество скоростей шпинделя | 12 | |

| Пределы чисел оборотов шпинделя | об/мин | 31,5-1400 |

| Количество подач | 9 | |

| Пределы подач | мм/об | 0,1-1,6 |

| Наибольшее количество нарезаемых отверстий в час | 55 | |

| Управление циклами работы | ручное | |

| Род тока питающей сети | трёхфазный | |

| Напряжение питающей сети | В | 380/220 |

| Тип двигателя главного движения | 4А1001.4 | |

| Мощность двигателя главного движения | кВт | 4 |

| Тип электронасоса охлаждения | Х14-22М | |

| Мощность двигателя электронасоса охлаждения | кВт | 0,12 |

| Производительность электронасоса охлаждения | л/мин | 22 |

| Высота станка | мм | 2535 |

| Ширина станка | мм | 835 |

| Длина станка | мм | 1030 |

| Масса станка | кг | 1200 |

Устройство и особенности аппарата

Устройство агрегата данного типа включает в себя следующие элементы:

- шпиндель;

- коробка скоростей;

- основание, рабочее место и колонна;

- привод;

- головка для закрепления инструмента;

- электрический шкаф;

- охлаждающая система;

- коробка подач;

- система, контролирующая скорости и подачи;

- плунжерный масляный насос.

Плунжерный масляный насос

У вертикально-сверлильных станков техническая характеристика свидетельствует об их универсальности. Данными аппаратами можно выполнять не только сверление, но и зенкерование, рассверливание, нарезание резьбы и развертывание отверстий.

Это происходит благодаря применению прочных и твердых инструментов, выполненных из хорошо режущих сталей.

Возможность нарезания резьбы машинными метчиками обеспечивается за счет реверсивности шпинделя, благодаря которой он может двигаться в обе стороны.

Основные особенности аппарата заключаются в следующем:

- вес станка — 1199 кг;

- крутящий момент шпинделя максимально может достигать 399 Нм;

- наличие системы остановки работы шпинделя;

- максимально допустимое усилие, при котором выполняется подача, составляет 15 кН;

- применение электронасоса типа Х14-22М в составе конструкции для передачи жидкости для охлаждения в место обработки;

- габариты рабочего стола составляют 449*499 мм, на поверхности которого предусмотрены пазы в количестве трех штук в форме буквы «Т».

Одной из главных технологических особенностей станка является его 100-процентное ручное управление. Все этапы работы регулируются вручную, а подача шпинделя осуществляется механически.

Общие характеристики агрегата включают в себя три большие части:

- рабочее место-стол, на котором находится деталь, подлежащая обработке;

- устойчивая чугунная станина, имеющая пространство внутри для электрического оборудования;

- сверлильная головка со шпинделем, которая движется по вертикали при помощи червячного вала.

Паспорт сверлильного станка 2Н135

Данное руководство по эксплуатации «Паспорт сверлильного станка 2Н135» содержит сведения необходимые как обслуживающему персоналу этого станка, так и работнику непосредственно связанному работой на этом станке. Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта. В этой документации содержится Паспорт и Руководство (инструкция) по эксплуатации вертикально-сверлильного станка 2Н135.

Содержание

- Общие сведения

- Основные технические данные и характеристики

- Комплект поставки

- Порядок транспортирования и установки станка

- Указания мер безопастности

- Состав станка

- Устройство и работа станка и его составных частей

- Пневмосистема

- Система смазки

- Порядок установки станка

- Порядок работы станка

- Возможные неисправности и методы их устранения

- Особенности разборки и сборки станка при ремонте

- Указания по эксплуатации

- Свидетельство о консервации

- Свидетельство об упаковке

Скачать бесплатно «Паспорт, Руководство, Инструкцию по эксплуатации вертикально-сверлильного станка 2Н135» в хорошем качестве можно по ссылке расположенной ниже:

Скачать бесплатно второй вариант «Паспорт, Руководство, Инструкцию по эксплуатации вертикально-сверлильного станка 2Н135» в хорошем качестве можно по ссылке расположенной ниже:

Сверлильное оборудование

В станочном парке большой процент занимает сегмент сверлильных станков. Это объясняется необходимостью проводить сверление практически в любом технологическом процессе. Всю необходимую информацию, связанную с устройством агрегата содержит паспорт, поставляемый с любой моделью агрегата.

Все оборудование данного сегмента представляет собой три группы, каждая из которых выделяется в зависимости от специфики работы:

- специальные;

- специализированные;

- универсальные.

В каждой из этих групп можно провести градацию в зависимости от размеров сверла, и соответственно отверстий, которые под силу данному сверлильному станку. Выделим основные:

- легкие, до 12 мм;

- средние, 18-50 мм;

- тяжелые, свыше 50 мм.

Руководство по эксплуатации электрооборудования сверлильного станка 2Н135

Данное «Руководство по эксплуатации электрооборудования вертикально-сверлильного станка 2Н135» содержит сведения необходимые как обслуживающему персоналу этого станка, так и работнику непосредственно связанному работой на этом станке. Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта. В этой документации содержится Руководство (инструкция) по эксплуатации электрооборудования вертикально-сверлильного станка 2Н135.

Содержание данной документации:

- Описание работы электрической схемы

- Краткая характеристика электрооборудования

- Система питания электрооборудования

- Сведения о первоначальном пуске

- Описание режимов работы

- Указания по эксплуатации электрооборудования

- Сведения о блокировках, системе сигнализации, защите и заземлении

- Указания по мерам безопастности

- Схема электрическая принципиальная

- Схема электрическая подключений

- Схема электрическая соединений

- Схема электрическая соединений блока реле

Скачать бесплатно «Руководство по эксплуатации электрооборудования вертикально-сверлильного станка 2Н135» в хорошем качестве можно по ссылке расположенной ниже:

Скачать бесплатно второй вариант «Руководство по эксплуатации электрооборудования вертикально-сверлильного станка 2Н135» в хорошем качестве можно по ссылке расположенной ниже:

Помощники в работе по металлу для домашней мастерской

Эксплуатация и ремонт

Эксплуатация аппарата начинается с его колонны, которая выполняет функцию его фиксации на поверхности пола. Колонна делается из чугуна. Рабочий стол, который крепится к колонне, вместе со сверлильной головкой перемещается при помощи ручного привода.

Перемещение происходит вдоль самой колонны. Плита, играющая роль основания, имеет внутреннюю полость, в которой располагается специальная жидкость для охлаждения. Там же устанавливается отстойник. В верхней части плиты-основания крепится электрическая насосная система, с помощью которой при работе станка происходит подвод охлаждающей жидкости к обрабатываемым изделиям.

Коробка подач устанавливается отдельно в специальном корпусе, расположенном в рабочей головке.

Вторая главная техника эксплуатации станка 2н135 включает в себя работу устройства подачи. В ее состав входят такие элементы:

- муфты в количестве 2 штук, одна из которых храповая, другая — обгонная;

- штурвал для управления;

- шестерня реечного типа, находящаяся на горизонтальном валу;

- червячная передача;

- лимба, имеющая деления.

Лимба

Благодаря устройству подачи схема работ со станком подразумевает широкий диапазон действий:

- выключение, включение подачи;

- нарезание резьбы на самом изделии способом ручной подачи;

- отвод шпинделя вверх от обрабатываемого изделия;

- подвод обрабатывающего инструмента к изделию ручным способом;

- осуществление опережения подачи ручным способом.

Работа механизма заключается в следующем: кулачковая муфта приводится в движение вращающимся штурвалом. Затем муфта приводит в действие шестерню, которая соединена с рейкой, благодаря которой происходит подача шпинделя.

Все это выполняется в ручном режиме. Когда инструмент для обработки воздействует на изделие, то шестерня вращается. Возникает движение вдоль оси вала до момента, когда кулачки самой муфты не встанут напротив друг друга. В этот момент муфта делает поворот на 2000.

В тех случаях, когда проводился ремонт станка, необходима проверка его узлов. Важно следить за тем, чтобы на аппарате не присутствовали следы коррозии. После ремонтных работ агрегат проходит холостой ход, при этом режущий инструмент не устанавливается. При пробном пуске работа устройства сверяется с данными его технического паспорта.

Схема электрическая принципиальная вертикально-сверлильного станка 2Н135

- Схема электрическая принципиальная вертикально-сверлильного станка 2Н135 приведена на следующем рисунке:

- Скачать бесплатно схему электрическую принципиальную вертикально-сверлильного станка 2Н135 в хорошем качестве можно по ссылке расположенной ниже:

- Схема электрическая принципиальная второго варианта вертикально-сверлильного станка 2Н135 приведена на следующем рисунке:

- Скачать бесплатно схему электрическую принципиальную второго варианта вертикально-сверлильного станка 2Н135 в хорошем качестве можно по ссылке расположенной ниже:

Приемы сверления труднообрабатываемых сплавов

К числу труднообрабатываемых сплавов относятся жаропрочные, титановые нержавеющие и т. п. стали.

При сверлении их стандартным сверлом образуется сильно деформированная заклинивающаяся в канавках сверла ленточная стружка, вызывающая возникновение больших сил резания.

Это влечет за собой увеличение вибраций сверла, вредно сказывающееся на состоянии его режущих кромок, которые быстро затупляются. Поэтому труднообрабатываемые сплавы нужно сверлить с учетом следующих рекомендаций:

- 1. Применять специальные укороченные (по сравнению со стандартными) сверла, длина которых не должна превышать их диаметр более чем в 4—5 раз.

- 2. Не применять сверла, укороченные в результате переточки стандартных сверл. Укорочение стандартного сверла приводит к увеличению длины поперечной режущей кромки вследствие того, что толщина перемычки возрастает по мере приближения к хвостовику.

- 3. При отсутствии специальных укороченных сверл можно на стандартные сверла надевать и закреплять жесткие разрезные втулки с внутренним диаметром, равным диаметру сверла, и наружным, равным 35..60 мм. Втулка должна быть закреплена вплотную к торцу патрона или шпинделя станка. Длина втулки зависит от длины сверла, но желательно, чтобы часть сверла, выступающая из втулки, по длине не превышала диаметр сверла более чем в 5..6 раз.

- 4. Чтобы повысить стойкость сверла, ширину его направляющих ленточек надо уменьшить до 0,2..0,4 мм, задний угол увеличить до 12° и применять двойную заточку.

- 5. Чтобы предотвратить заклинивание стружки, следует на задней поверхности сверла прорезать стружкоделительные канавки (рис. 86), разделяющие стружку по ширине на несколько частей; это улучшает условия отвода ее из отверстия.

- 6. Чтобы при выходе из отверстия стружка не наматывалась на сверло, применяют специальный стружкодробитель, представляющий собой конический колпачок, закрепляемый на сверле. Стружка, упираясь в колпачок, ломается на короткие спирали.

- 7. Сверление вести только с применением смазочно-охлаждающих жидкостей. Для жаропрочных сплавов рекомендуется 50%-ная эмульсия или водный раствор хлористого бария с добавкой 1%-ного нитрата натрия, для титановых сплавов — касторовое и осерненное масла, олеиновая кислота или ее смеси.

Принцип действия

Эксплуатация станка в действующем режиме происходит по следующему принципу. Обрабатываемую заготовку, необходимо установить и надёжно зафиксировать на рабочей поверхности координатного стола. Шпиндель с установленным инструментом должен располагаться в крайнем положении снизу. Используя систему продольного смещения рабочего стола, шпиндель необходимо отцентрировать.

Классификация и система обозначения металлорежущих станков

Затем нужно убедиться в соосном расположении торца детали, предназначенной для обработки, и шпинделя. Исходя из кинематической возможности, в коробке скоростной передачи выбираем скорость вращения, подходящую для обработки. Включаем вертикальный электрический двигатель главного привода.

После настройки кинематической схемы, осуществляется движение инструментальной головки к торцу обрабатываемого изделия, и выполняют нужную технологическую операцию.

Регулировка станка

После установки станка на фундаменте, смазки его механизмов и подключения к электрической сети не требуется никаких дополнительных регулировок. Однако в процессе эксплуатации первоначальная (заводская) регулировка может нарушаться и потребуется дополнительная регулировка некоторых механизмов станка.

- Предохранительная муфта механизма подач должна быть от регулирована на осевое усилие на шпинделе на 10% больше допускаемого. Для регулировки этой муфты необходимо снять крышку на правой стороне сверлильной головки и при помощи гайки на вертикальном валу уменьшить или увеличить натяжение пружины. Регулировку муфты нужно производить по динамометру.

- Регулировка направляющих стола производится винтами на правой боковой стороне поверхности направляющих стола. Зажим стола производится рукояткой, расположенной на правой стороне.

- Регулировка направляющих сверлильной головки производится винтами на правой боковой поверхности направляющих. Зажим сверлильной головки производится рукояткой, расположенной на правой стороне.