- Рассмотрим основные геометрические размеры зубчатых колес, получаемые при их нарезании стандартным инструментом реечного типа.

- Зависимости для определения основных геометрических размеров можно разделить на две категории:

- 1) размеры колес, формируемые при нарезании (в данном коротком курсе рассматривается только нарезание эвольвентных колес методом обката инструментом реечного типа).

- Вывод соответствующих формул для определения этих размеров производится из рассмотрения зацепления нарезаемого колеса с производящим исходным контуром (рисунок 41). К ним относятся:

- диаметр основной окружности (которая определяет форму эвольвенты),

- диаметр окружности впадин,

- толщина зуба на делительной окружности и на окружности произвольного радиуса,

- шаг на основной окружности, положение граничной точки l на профиле зуба (точка, в которой начинается переходная кривая, плавно сопрягающая эвольвенту с окружностью впадин – рисунок 44).

- диаметр делительной окружностиВ связи с ограниченным объемом времени на изучение курса ниже приводятся формулы для определения указанных размеров без изложения соответствующих выводов:

- диаметр основной окружности

- диаметр окружности впадин

- — толщина зуба на делительной окружности колеса

- толщина зуба на окружности произвольного радиуса

здесь эвольвентный угол inv αY определяется через функцию косинуса - шаг на делительной окружности

- шаг на основной окружности

- угол профиля в граничной точке l

2) размеры, характеризующие зацепление пары колес. Эти размеры определяются из рассмотрения картины зацепления рассматриваемой пары (рисунок 39). К ним относятся – межосевое расстояние, угол зацепления, диаметры начальных окружностей, положение нижних точек рабочих участков профилей зубьев. Особое место занимает расчет диаметров вершин.

Диаметр вершин – это диаметр заготовки, на которой нарезаются зубья. В принципе он может быть назначен конструктором произвольно. Однако существуют различные системы расчета диаметров вершин. Наиболее часто применяется система расчета, при которой обеспечивается сохранение стандартного радиального зазора в зацеплении колес.

В этом случае диаметр вершин одного колеса зависит от межосевого расстояния и диаметра впадин сопряженного колеса. Поэтому данный параметр также относят к геометрии пары колес. Ниже, также без выводов, приводятся соответствующие формулы геометрического расчета:

- угол зацепления (определяется через эвольвентный угол inv

αw) - межосевое расстояние

Формулы для определения угла зацепления αw и межосевого расстояния aw выводятся из условия плотного беззазорного зацепления (боковой зазор в зацеплении колес отсутствует).

Как видно из полученных формул их величины зависят от суммарного коэффициента смещения (xΣ=x1+x2). Таким образом, изменяя суммарный коэффициент смещения, можно целенаправленно менять межосевое расстояние.

В зависимости от величины суммарного коэффициента смещения различают следующие виды передач:

1) xΣ=x1+x2=0 – равносмещенная передача (x1 = -x2), в частном случае нулевая передача (x1 = x2 = 0). У равносмещенных и нулевых передач угол зацепления равен углу профиля исходного контура (αw=α =20°); межосевое расстояние равно делительному межосевому расстоянию

- диаметры начальных окружностей совпадают с диаметрами делительных окружностей (dW1=d1, dW2=d2);

- 2) xΣ=x1+x2>0 – положительная передача (αw>α, α w>α);

- 3) xΣ=x1+x2

Диаметр шестерни по количеству зубьев и модулю — ТехПорт

Сегодня рассмотрим как рассчитать диаметр шестерни. Сразу скажу что диаметр прямозубой шестерни имеет одну формулу, а диаметр косозубой шестерни имеет другую формулу. Хотя многие считают по одной формуле, это ошибочно. Данные расчёты нужны для других расчётах при изготовлении зубчатых колёс. Итак перейдём непосредственно к формулам (без коррекции):

Для начала значения которые надо знать при расчётах в данных формулах:

- De — диаметр окружности выступов.

- Dd — диаметр делительной окружности (непосредственно от шага которой считается модуль шестерни).

- Di — диаметр окружности впадин.

- Z — число зубьев шестерни.

- Z1 — число зубьев шестерни малого колеса.

- Z2 — число зубьев шестерни большого колеса.

- M (Mn) — модуль (модуль нормальный, по делительному диаметру).

- Ms — модуль торцевой.

- β (βd) — угол наклона шестерни (иметься ввиду угол наклона по делительному диаметру).

- Cos βd — косинус угла на делительном диаметре.

- A — межцентровое расстояние.

Формула расчёта диаметров прямозубого зубчатого колеса (шестерни):

Формула расчёта диаметров косозубого зубчатого колеса (шестерни с косым зубом):

- Вроде как и на прямозубых колёсах, но на косозубых мы имеем другой делительный диаметр, следовательно диаметр окружности выступов будет другим!

- То есть количество зубьев умножаем на модуль и делим на косинус угла зуба по делительному диаметру или количество зубьев умножаем на модуль торцевой.

- Определяем торцевой модуль:

- Ms=Mn/Cos βd =2A/Z1+Z2

- То есть модуль торцевой равен — модуль нормальный делить на косинус угла зуба шестерни по делительному диаметру или два умножить на межцентровое расстояние и делить на число зубьев малого колеса плюс число зубьев большого колеса.

- Для этого нам уже необходимо знать межцентровое расстояние, которое можно посчитать по формуле:

- То есть число зубьев малого колеса плюс число зубьев большого колеса разделить на 2 умножить на косинус угла зуба шестерни по делительному диаметру и всё это умножить на модуль или число зубьев малого колеса плюс число зубьев большого колеса умножить (0,5 умножить на модуль торцевой).

Как видите посчитать диаметр прямозубого колеса очень просто, а вот посчитать диаметр колеса с косым зубом тут уже посложнее, так как требуется много различных составляющих. Данные составляющие не всегда есть, что усложняет расчёт. Так что для некоторых расчётов понадобится знание некоторых точных параметров, таких как точный (подчеркну точный) угол наклона зубьев шестерни на делительном диаметре или точное межцентровое расстояние! Все расчёты взаимосвязаны, всё это надо для других расчётов зубчатых передач при проектировании и в ремонтном деле.

Поделится, добавить в закладки!

Цилиндрические шестерни

Поперечный профиль зуба

Как без лобзика выпилить круг

Параметры эвольвентной шестерни:

Модуль шестерни (m) – это основной параметр, который определяется из прочностного расчёта зубчатых передач. Чем сильнее нагрузка на передачу, тем больше значение модуля, единица измерения модуля – миллиметры.

Расчет модуля шестерни:

- d — диаметр делительной окружности

- z — число зубьев шестерни

- da — диаметр окружности вершин темной шестерни

- db — диаметр основной окружности – эвольвенты

- df — диаметр окружности впадин темной шестерни

В машиностроении приняты стандартные значения модуля зубчатого колеса для удобства изготовления и замены зубчатых колёс, представляющие собой числа от 1 до 50.

Высота головки зуба – haP и высота ножки зуба – hfP в случае, так называемого, «нулевого» зубчатого колеса соотносятся с модулем m следующим образом: haP = m; hfP = 1,2 m, то есть:

Отсюда получаем, что высота зуба h = 2,2m

Так же можно практически вычислить модуль шестерни, при этом, не имея всех данных для определения модуля, по следующей формуле:

Продольная линия зуба

Прямозубые шестерни

Прямозубые шестерни – самый применяемый тип зубчатых колёс. Зубья расположены в радиальных плоскостях, линия контакта зубьев пары зубчатых колес параллельна оси вращения, как и оси обеих зубчатых колес (шестеренок) располагаются строго параллельно.

Косозубые шестерни

Косозубые шестерни – это модернизированная версия прямозубых шестерен. Зубья, в таком случае, расположены под углом к оси вращения. Зацепление зубьев этих шестерен происходит тише и плавнее, чем у прямозубых. Они применяются либо в малошумных механизмах, либо в тех которые требуют передачи большого крутящего момента на больших скоростях. К недостаткам этого типа шестерен можно отнести: увеличенную площадь соприкосновения зубьев, что вызывает значительное трение и нагрев деталей, а вследствие: потеря мощности и дополнительное использование смазочных материалов; так же механическая сила, направленная вдоль оси шестеренки, вынуждает применять упорные подшипники для установки вала.

Шевронные колёса

Шевронные шестерни решают проблему механической осевой силы, которая возникает в случае применения косозубых колес, так как зубья шевронных (елочных) колёс изготавливаются в виде буквы «V» (или же они образовываются стыковкой двух косозубых колёс со встречным расположением зубьев). Осевые механические силы обеих половин шевронной шестерни взаимно компенсируются, поэтому нет нет необходимости использования упорных подшипников для установки валов. Шевронная передача является самоустанавливающейся в осевом направлении, в следствии чего, в редукторах с шевронными колесами один из валов устанавливают на подшипниках с короткими цилиндрическими роликами – плавающих опорах.

Шестерни с внутренним зацеплением

Шестерни такого типа имеют зубья, нарезанные с внутренней стороны. При их использовании происходит одностороннее вращение ведущей и ведомой шестерен. В данной зубчатой передаче меньше затрат на трение, а значит выше КПД. Применяются зубчатые колеса с внутренним зацеплением в ограниченных по габаритам механизмах, в планетарных передачах, в шестеренных насосах, в приводе башни танка.

Пластиковый шнек своими руками

Винтовые шестерни

Шестерни имеют форму цилиндра с расположенными на нем зубьями по винтовой линии. Эти шестеренки используются на непересекающихся валах, которые располагаются перпендикулярно друг друга, угол между ними 90°.

Секторные шестерни

Секторная шестерня – это часть (сектор) шестерни любого типа, она позволяет сэкономить в габаритах полноценной шестерни, так как применяется в передачах, где не требуется вращение этого зубчатого колеса (шестеренки) на полный оборот.

Шестерни с круговыми зубьями

Шестерни этого типа имеют линию зубьев в виде окружности радиуса, за счет этого контакт в передаче происходит в одной точке на линии зацепления, которая располагается параллельно осям шестерен.

Передачи с круговыми зубьями «Передача Новикова» имеет лучшие ходовые качества, чем косозубые – высокую плавность хода и бесшумность, высокую нагрузочную способность зацепления, но при одинаковых условиях их ресурс работы и КПД ниже, к прочему изготовление этих шестерен значительно сложнее. Поэтому применение таких шестеренок ограниченно.

Конические шестерни

Конические шестерни имеют различные виды, отличаются они по форме линий зубьев, с прямыми, с криволинейными, с тангенциальными, с круговыми зубьями.

Применяются конические зубчатые передачи в машинах для движения механизма, где требуется передать вращение с одного вала на другой, оси которых пересекаются.

Например, в автомобильных дифференциалах, для передачи момента от двигателя к колесам.

Зубчатая рейка

Зубчатая рейка является частью зубчатого колеса с бесконечным радиусом делительной окружности. Вследствие этого ее окружности представляют собой прямые параллельные линии. Эвольвентный профиль зубчатой рейки тоже имеет прямолинейное очертание.

Это свойство эвольвенты является наиболее важным при изготовлении зубчатых колёс. Передачу с применением зубчатой планки (рейки) называют – реечная передача (кремальера), она используется для преобразования вращательного движения в поступательное и наоборот.

Состоит передача из зубчатой рейки и прямозубого зубчатого колеса (шестеренки). Применяется такая передача в зубчатой железной дороге.

Звездочка

Шестерня-звезда – это основная деталь цепной передачи, которая используется совместно с гибким элементом – цепью для передачи механической энергии.

Коронная шестерня

Коронная шестерня – это особый тип шестерен, их зубья находятся на боковой поверхности. Такая шестерня работает, как правило, в паре с прямозубой или с барабаном (цевочное колесо), состоящим из стержней. Такая передача используется в башенных часах.

Зубча́тое колесо́ или шестерня́ [1] , зубчатка [2] — основная деталь зубчатой передачи в виде диска с зубьями на цилиндрической или конической поверхности, входящими в зацепление с зубьями другого зубчатого колеса.

Обычно термины зубчатое колесо, шестерня, зубчатка являются синонимами, но некоторые авторы называют ведущее зубчатое колесо шестернёй, а ведомое — колесом [2] . Происхождение слова «шестерня́» доподлинно неизвестно, хотя встречаются предположения о связи с числом «шесть». Л. В. Куркина, однако, выводит термин из слова «шест» (в смысле «ось») [3] .

Зубчатые колёса обычно используются па́рами с разным числом зубьев с целью преобразования крутящего момента и числа оборотов валов на входе и выходе.

Колесо, к которому крутящий момент подводится извне, называется ведущим, а колесо, с которого момент снимается — ведомым.

Если диаметр ведущего колеса меньше, то крутящий момент ведомого колеса увеличивается за счёт пропорционального уменьшения скорости вращения, и наоборот.

В соответствии с передаточным отношением, увеличение крутящего момента будет вызывать пропорциональное уменьшение угловой скорости вращения ведомой шестерни, а их произведение — механическая мощность — останется неизменным. Данное соотношение справедливо лишь для идеального случая, не учитывающего потери на трение и другие эффекты, характерные для реальных устройств.

Сверло уаттса по металлу

Содержание

Цилиндрические зубчатые колёса [ править | править код ]

Профиль зубьев колёс как правило имеет эвольвентную боковую форму. Однако существуют передачи с круговой формой профиля зубьев (передача Новикова с одной и двумя линиями зацепления) и с циклоидальной. Кроме того, в храповых механизмах применяются зубчатые колёса с несимметричным профилем зуба.

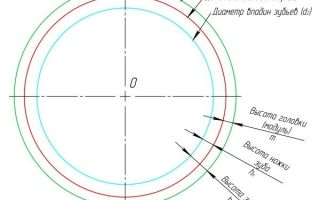

Параметры эвольвентного зубчатого колеса:

- m — модуль колеса. Модулем зацепления называется линейная величина в π раз меньшая окружного шага P или отношение шага по любой концентрической окружности зубчатого колеса к π, то есть модуль — число миллиметров диаметра делительной окружности приходящееся на один зуб. Тёмное и светлое колёсо имеют одинаковый модуль. Самый главный параметр, стандартизирован, определяется из прочностного расчёта зубчатых передач. Чем больше нагружена передача, тем выше значение модуля. Через него выражаются все остальные параметры. Модуль измеряется в миллиметрах, вычисляется по формуле:

- m = d z = p π => >

- z — число зубьев колеса

- p — шаг зубьев (отмечен сиреневым цветом)

- d — диаметр делительной окружности (отмечена жёлтым цветом)

- da — диаметр окружности вершин тёмного колеса (отмечена красным цветом)

- db — диаметр основной окружности — эвольвенты (отмечена зелёным цветом)

- df — диаметр окружности впадин тёмного колеса (отмечена синим цветом)

- haP+hfP — высота зуба тёмного колеса, x+haP+hfP — высота зуба светлого колеса

В машиностроении приняты определённые значение модуля зубчатого колеса m для удобства изготовления и замены зубчатых колёс, представляющие собой целые числа или числа с десятичной дробью: 0,5; 0,7; 1; 1,25; 1,5; 1,75; 2; 2,5; 3; 3,5; 4; 4,5; 5 и так далее до 50. (подробнее см. ГОСТ 9563-60 Колеса зубчатые. Модули)

Высота головки зуба — haP и высота ножки зуба — hfP — в случае т. н.

нулевого зубчатого колеса (изготовленного без смещения, зубчатое колесо с «нулевыми» зубцами) (смещение режущей рейки, нарезающей зубцы, ближе или дальше к заготовке, причем смещение ближе к заготовке наз.

отрицательным смещением, а смещение дальше от заготовки наз. положительным) соотносятся с модулем m следующим образом: haP = m; hfP = 1,25 m, то есть:

- h f P h a P = 1 , 25 =1,25> >

- Отсюда получаем, что высота зуба h (на рисунке не обозначена):

- h = h f P + h a P = 2 , 25 m +>=2,25m> >

- Вообще из рисунка ясно, что диаметр окружности вершин da больше диаметра окружности впадин df на двойную высоту зуба h. Исходя из всего этого, если требуется практически определить модуль m зубчатого колеса, не имея нужных данных для вычислений (кроме числа зубьев z), то необходимо точно измерить его наружный диаметр da и результат разделить на число зубьев z плюс 2:

- m = d a z + 2 > >

Продольная линия зуба [ править | править код ]

Зубчатые колеса классифицируются в зависимости от формы продольной линии зуба на:

Урок №30. Построение эвольвенты зубчатого колеса (упрощенный способ)

Часто задаваемые вопросы:

*Что такое эвольвента (эволюта)?*Как построить эвольвенту?*Как построить зубчатое колесо в программе SolidWorks?*Формулы для расчета зубчатого колеса?

*Как нарисовать эвольвентный профиль зуба зубчатого колеса?

Итак, начнем с теории….

Эвольвентное зацепление позволяет передавать движение с постоянным передаточным отношением. Эвольвентное зацепление — зубчатое зацепление, в котором профили зубьев очерчены по эвольвенте окружности.Для этого необходимо чтобы зубья зубчатых колёс были очерчены по кривой, у которой общая нормаль, проведённая через точку касания профилей зубьев, всегда проходит через одну и туже точку на линии, соединяющей центры зубчатых колёс, называемую полюсом зацепления.

Эвольвента – геометрическое место точек прямой, катящейся без скольжения по окружности, называемой эволютой.

Рис. 1. Эвольвента круга

- Основной теореме зацепления удовлетворяют различные кривые, в том числе эвольвента и окружность, по которым чаще всего изготавливают профили зубьев зубчатого колеса.

- В случае, если профиль зуба выполнен по эвольвенте, передача называется эвольвентной.

- Для передачи больших усилий с помощью зубчатых механизмов используют зацепление Новикова, в котором профиль зуба выполнен по окружности.

- Окружности, которые катятся в зацеплении без скольжения друг по другу, называются начальными (D).

- Окружности, огибающие головки зубьев зубчатых колёс, называются окружностями головок (d1).

- Окружности, огибающие ножки зубьев зубчатых колёс, называются окружностями ножек (d2).

- Окружности, по которым катятся прямые, образующие эвольвенты зубьев первого и второго колёс, называются основными окружностями.

- Окружность, которая делит зуб на головку и ножку, называется делительной окружностью (D).

- Для нулевых (некорригированных) колёс начальная и делительная окружности совпадают.

- Расстояние между одноимёнными точками двух соседних профилей зубьев зубчатого колеса называется шагом по соответствующей окружности.

Модуль зубчатого колеса, геометрический параметр зубчатых колёс. Для прямозубых цилиндрических зубчатых колёс модуль m равен отношению диаметра делительной окружности (D) к числу зубьев z или отношению шага p к числу «пи» .

Модуль зубчатого колеса стандартизованы, что является основой для стандартизации других параметров зубчатых колёс.

Основные формулы для расчета эвольвентного зацепления:

Исходными данными для расчета как эвольвенты, так и зубчатого колеса являются следующие параметры: m — Модуль — часть диаметра делительной окружности приходящаяся на один зуб.

Модуль — стандартная величина и определяется по справочникам. z — количество зубьев колеса. ? («альфа») — угол профиля исходного контура.

Угол является величиной стандартной и равной 20°.

Делительный диаметр рассчитывается по формуле:

D=mz

Диаметр вершин зубьев рассчитывается по формуле:

d1=D+2m

Диаметр впадин зубьев рассчитывается по формуле:

d2=D-2*(c+m)

где с — радиальный зазор пары исходных контуров. Он определяется по формуле:

с = 0,25m

Диаметр основной окружности, развертка которой и будет составлять эвольвенту, определяется по формуле:

d3 = cos ? * D

От автора. Я нашел в интернете полезную программку в Excel 2007. Это автоматизированная табличка для расчета всех параметров прямозубого зубчатого колеса.

Скачать Скачать с зеркала

Итак, приступим к графическому построению профиля зубчатого колеса.

- Изобразите делительный диаметр с диаметром D, и центром шестерни O. Окружность показана красным цветом.

- Изобразите диаметр вершин зубьев (d1) с центром в точке O с радиусом большим на высоту головки зуба(зелёного цвета).

- Изобразите диаметр впадин зубьев (d2) с центром в точке O с радиусом меньшим на высоту ножки зуба (голубого цвета цвета).

- Проведите касательную к делительному диаметру (желтая).

- В точке касания под углом ? проведите линию зацепления, оранжевого цвета.

- Изобразите окружность касательную к линии зацепления, и центром в точке O. Эта окружность является основной и показана тёмно синего цвета.

- Отметьте точку A на диаметре вершин зубьев.

- На прямой соединяющие точки A и O отметьте точку B находящуюся на основной окружности.

- Разделите расстояние AB на 3 части и отметьте, точкой C, полученное значение от точки A в сторону точки B на отрезке AB.

- От точки C проведите касательную к основной окружности.

- В точке касания отметьте точку D.

- Разделите расстояние DC на четыре части и отметьте, точкой E, полученное значение от точки D в сторону точки C на отрезке DC.

- Изобразите дугу окружности с центром в точке E, что проходит через точку C. Это будет часть одной стороны зуба, показана оранжевым.

- Изобразите дугу окружности с центром в точке H, радиусом, равным толщине зуба (s). Место пересечения с делительным диаметром отметьте точкой F. Эта точка находится на другой стороне зуба.

- Изобразите ось симметрии проходящую через центр О и середину расстояния FH.

- Линия профиля зуба отображенная зеркально относительно этой оси и будет второй стороной зуба.

Вот и готов профиль зуба прямозубого зубчатого колеса. В этом примере использовались следующие параметры:

- Модуль m=5 мм

- Число зубьев z=20

- Угол профиля исходного контура ?=200

Расчетные данные:

- Делительный диаметр D=100 мм

- Диаметр вершин зубьев d1=110 мм

- Диаметр впадин зубьев d2=87.5 мм

- Толщина зубьев по делительной окружности S=7.853975 мм

На этом первая часть урока является завершенной. Во второй части (видео) мы рассмотрим как применить полученный профиль зуба для построения модели зубчатого колеса. Для полного ознакомления с данной темой («зубчатые колеса и зубчатые зацепления», а также «динамические сопряжения в SolidWorks») необходимо вместе с изучением этого урока изучать урок №24.

Еще скажу пару слов о специальной программе, производящей расчет зубчатых колес и генерацию модели зубчатого колеса для SolidWorks. Это программа Camnetics GearTrax.

P.S.(16.03.2010) Скачать Camnetics GearTrax

- А теперь переходим с следующей части урока.

- Скачать 2-ю часть урока №30 Скачать с зеркала

Определение основных геометрических параметров зубчатых колес

- Лабораторная работа 10

- Цель работы — ознакомиться с практическими методами определения основных параметров зубчатых колес.

- Краткие теоретические сведения

Основными параметрами зубчатого колеса с эвольвентным профилем зубьев являются: модуль т, число зубьев z, угол зацепления а, величина смещения инструментальной рейки при нарезании зубчатого колеса.

Число зубьев, диаметры окружностей вершин и впадин зубьев можно измерить непосредственно, остальные параметры вычисляют в результате расчета.

Подсчитав число зубьев z, нетрудно определить модуль зацепления, используя свойство эвольвенты: нормаль в любой точке эвольвенты является касательной к основной окружности. Поэтому при охвате нескольких зубьев колеса губками штангенциркуля (размер АВ, рис. 2.5.1) линия АВ будет касательной к основной окружности и нормальной профилям зубьев.

Если отрезок АВ катить по основной окружности, то по свойству эвольвенты точка А придет в точку А0, точка В — в точку В0 и точка D — в точку D0. Тогда

Таким образом, измерив вначале длину общей нормали Wzn (мм), соответствующей числу зубьев z„, а затем размер Wzn+ь охватив губками штангенциркуля на один зуб больше, рь ~ шаг по основной окружности — определим как разность двух измерений:

Это выражение действительно только в том случае, когда губки штангенциркуля касаются эвольвентной части профиля зуба.

Рис. 2.5.1. Схема замера

Чтобы не возникло кромочного контакта, необходимо правильно выбрать zn (табл. 2.5.1).

Таблица 2.5.1

| Число зубьев колеса | 12-18 | 19-27 | 28-36 | 37-45 | 46-54 | 55-63 | 64-72 | 73-81 |

| 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

Модуль зацепления определим по формуле

Полученное значение модуля сопоставим со стандартным значением (табл. 2.5.2) и примем его ближайшее значение.

Таблица 2.5.2

| т, мм | 2,00 | 2,25 | 2,50 | 2,75 | 3,00 | 3,25 |

| Рь, мм | 5,904 | 6,642 | 7,380 | 8,818 | 8,856 | 9,954 |

| т, мм | 3,50 | 3,75 | 4,00 | 4,50 | 5,00 | 5,50 |

| Рь, мм | 10,33 | 11,07 | 11,808 | 13,28 | 14,76 | 16,84 |

По уточненному значению модуля рассчитаем шаги зацепления по делительной и основной окружностям.

Для определения величины смещения при нарезании зубчатого колеса инструментальной рейкой необходимо измерить толщину зуба по основной окружности, сопоставить результат с расчетным значением той же толщины зуба для колеса, нарезанного без смещения, и найти коэффициент смещения инструментальной рейки:

где sb = Wzn+l — znpb — толщина зуба по основной окружности данного колеса; sb = mcosa(^ + zinva) — толщина зуба по основной окружности зубчатого колеса, нарезанного при х = 0; a = 20°; inv 20° = 0,0149.

При проведении обмера зубчатых колес необходимо измерить также диаметры окружностей выступов da и впадин df.

Если число зубьев шестерни z четное, то оба диаметра могут быть непосредственно измерены штангенциркулем (рис. 2.5.2, а) При нечетном числе зубьев измерение проводится по схеме, изображенной на рис. 2.5.2, б.

Рис. 2.5.2. Определение диаметров при четном (а) и нечетном (б) числе зубьев

Для определения диаметра окружности выступов измеряется диаметр отверстия шестерни ((/0Тв) и размер//'. Тогда диаметр окружности выступов

Аналогично измеряется диаметр окружности впадин:

Зная диаметр окружности выступов, можно определить коэффициент высоты зуба нулевого колеса:

Зная диаметр окружности выступов, можно определить коэффициент высоты зуба нулевого колеса:

Для проведения этой работы необходимо иметь набор зубчатых колес разных модулей и с разным количеством зубьев и измерительный инструмент — штангенциркуль.

Порядок выполнения работы

- 1. Подсчитать число зубьев колеса z.

- 2. По табл. 2.5.1 определить число зубьев z„, которые следует охватить штангенциркулем.

- 3. Измерить штангенциркулем Wzn и Wzn+ (рис. 2.5.1). Для большей точности обмерять нужно трижды на разных участках зубчатого венца. Окончательные значения Wzn и Wzn+ есть среднеарифметическое трех обмеров. По формуле (2.5.1) определить величину шага рь по основной окружности.

- 4. По формуле (2.5.2) найти модуль зацепления в миллиметрах, округлив его величину до ближайшего стандартного значения согласно табл. 2.5.2. В формуле 2.5.2 угол исходного контура а = 20°.

- 5. Учитывая, что есть колеса с углом а = 15°, выполнить проверочный расчет модуля по выражению

измерив диаметр da окружности вершин.

6. Измерить d/диаметр окружности впадин.

Примечание: da и df при четном числе z измерить штангенциркулем (рис. 2.5.2, а), при нечетном числе — найти в соответствии с рис. 2.5.2, б по формулам:

- 7. Определить:

- а) шаг по делительной окружности

б) диаметр делительной окружности

в) диаметр основной окружности

г) делительную высоту головки зуба

д) делительную высоту ножки зуба

е) коэффициент высоты головки зуба

ж) толщину зуба по основной окружности

- 8. По формуле (2.5.3) рассчитать коэффициент смещения х исходного контура, с которым нарезалось данное колесо.

- 9. Определить толщину зуба по основной окружности:

Контрольные вопросы и задания

- 1. Что такое модуль зубчатого колеса?

- 2. Как определить шаг зубчатого колеса?

- 3. Дайте понятие основной и делительной окружностей.

- 4. Какова зависимость между числом зубьев и диаметром зубчатого колеса?

- 5. Что называется коэффициентом смещения исходного контура?

- 6. Как изменяются основные параметры зубчатого колеса при смещении исходного контура?

Содержание отчёта

- 1. Число зубьев z = …

- 2. Определение шага и модуля зацепления:

| Номер измерения | Wz,,+ь мм | Wzn, мм |

| Среднее |

* число zn выбирается по табл. 2.5.1.

Шаг зацепления по основной окружности pb = WZfJ+1 — Wzn = … мм.

Модуль т = ——— = … мм.

Ttcosoc

Модуль, уточненный по табл. 2.5.2, т = … мм.

Шаг зацепления по делительной окружностир = пт = … мм.

Шаг по основной окружности (уточненный)рь=р cos а= … мм.

- 3. Диаметр делительной окружности d = mz= … мм.

- 4. Диаметр основной окружности db = d cos а= … мм.

- 5. Определение действительной толщины зуба по основной окружности sb = Wzn +1 -znpb = … мм.

- 6. Расчет толщины зуба по основной окружности нулевого колеса:

7. Определение коэффициента смещения:

9. Определение диаметров окружностей вершин da и впадин df колеса:

| Номер измерения | doiB | Н' | da | Н» | df | Расчётные формулы при нечётном числе z |

| Среднее |

10. Учитывая, что есть колеса с углом зацепления а = 15°, в и. 2 выполнить проверочный расчет модуля по выражению (для нормального колеса)

11. Определение коэффициента высоты головки зуба колеса, зубья которого нарезаны без смещения:

12. Вывод.